Lezione Progetto del Telaio 23 maggio 2016 Ing. Matteo Parlamento (richiede login)

SICUREZZA DEL VEICOLO (CRASH TEST) Ing. Matteo Parlamento, ufficio strutture, Scuderia Ferrari.

L’ingegnere Parlamento, responsabile dell’ufficio strutture in gestione sportiva Ferrari, ha condotto la lezione conclusiva svolta dalla scuderia Formula 1 sottolineando l’importanza della sicurezza ed omologazione della vettura per poter superare crash test ed essere infine omologata al fine di aumentare la sicurezza e prevenire lesioni sui piloti.

Tale sicurezza, come sopra citato, viene misurata sperimentalmente attraverso le prove di crash test. Prima di parlare di tali prove è necessario effettuare una distinzione fra i vari tipi di sicurezza a seconda di quando questi sistemi coinvolti si attivano durante una fase di potenziale o realizzato pericolo, ovvero:

•Sicurezza preventiva: include i sistemi che permettono di evitare a monte che si generino situazioni di pericolo o collisione. Questo nelle vetture stradali, è l’ambito più legato alla ricerca dove si testano sistemi davvero innovativi, come quelli di monitoraggio della stanchezza del conducente, il mantenimento automatico delle distanze di sicurezza e velocità. Mentre in ambito racing non ci sono sistemi preventivi che non siano il regolamento, il quale ha sotto controllo diversi aspetti, quali:

-Punto di vista tecnico (come deve essere realizzata la vettura, sostanzialmente la limitazione delle prestazioni aerodinamiche o potenza);

-Punto di vista del regolamento sportivo (come deve e può essere utilizzato il veicolo tramite le comunicazioni al pilota, bandiere, velocità in pit lane);

-Punto di vista dei circuiti (definendo dei criteri di progetto per renderlo il più sicuro possibile). Motivo per cui in F1 tutta la prevenzione è deputata all’ente regolatore.

•Sicurezza attiva: include tutti i sistemi che aiutano il pilota durante una situazione di pericolo e sono direttamente azionati dal pilota. Per le macchine stradali questo è il fiorire dell’elettronica, mentre in F1 non si vuole nessun aiuto alla guida.

•Sicurezza Passiva: comprende tutti i sistemi che assorbono l’energia cinetica del veicolo durante l’urto garantendo la protezione degli occupanti, come strutture collassabili, pretensionatori (non utilizzati in F1 perché reputati pericolosi), cinture, airbag, casco, tuta ignifuga, ecc. Parte della sicurezza passiva è anche fatta da barriere e strutture collassabili presenti sul circuito, non presenti su circuiti urbani.

Esiste un parallelo fra lo sviluppo in F1 e il settore automobilistico stradale perché quello che viene sviluppato in ambito racing verrà un giorno passato sulle macchine di serie.

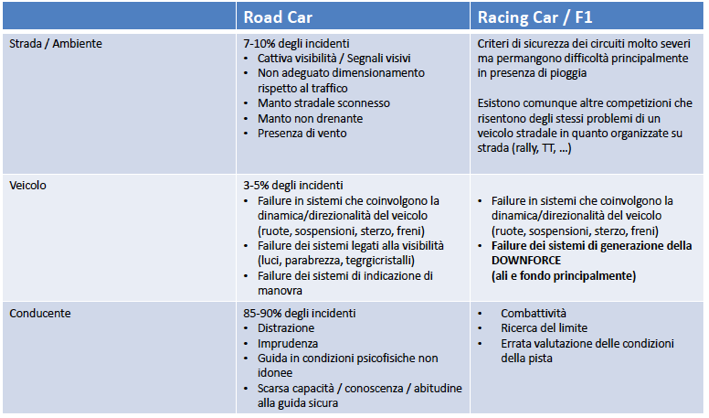

Andiamo ora a vedere quali possono essere le principali cause di incidente:

•Le strade: per quanto riguarda i veicoli urbani; mentre nei circuiti si ha una attenzione molto elevata a livello di design per garantire la maggior protezione;

•Il veicolo: rappresenta un pericolo quando sono coinvolti sistemi che limitano la capacità di direzionare o frenare il veicolo quali ruote, sospensioni, freno, sterzo, oppure sistemi di visibilità per quanto riguarda le vetture stradali, oppure il failure di sistemi che generano downforce per quanto riguarda le macchine da F1;

•Il conducente: sempre la causa principale di tutti i danni, in percentuali più o meno diverse fra strada e pista.

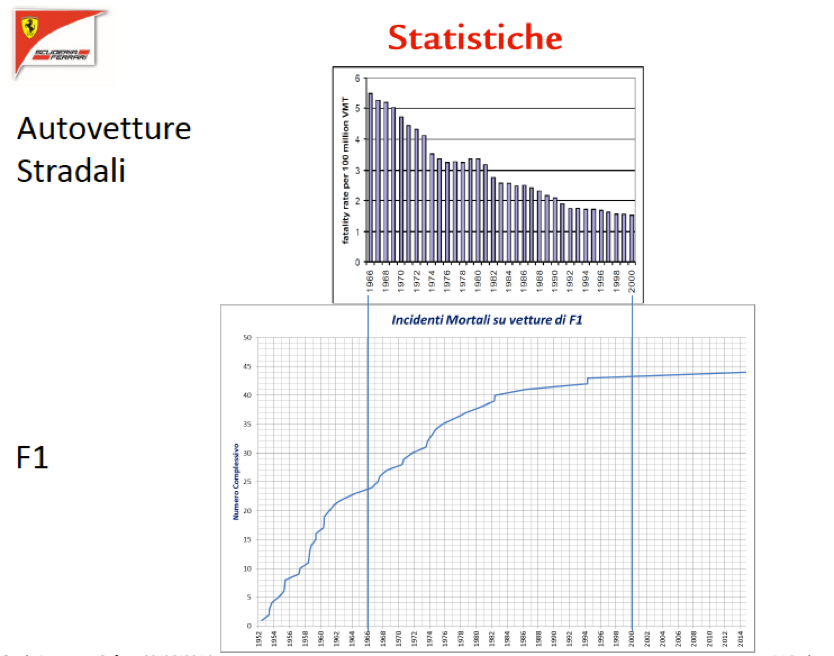

Per capire l’importanza degli interventi da svolgere in fatto di sicurezza è utile guardare le statistiche su quanto possa essere fatale un veicolo.

Nei grafici si rappresenta la fatalità sia su auto stradali che da corsa. Nel primo notiamo come le failure riguardanti il veicolo stradale siano poco frequenti grazie alla grossa affidabilità che devono avere per essere omologate. Nel grafico rappresentante gli incidenti in Formula 1 dal 1950 a oggi, visto il trend crescente vediamo come negli anni si sono sviluppate le case automobilistiche per risolvere il problema:

Si nota che la quantità di modifiche in termini di sicurezza negli anni è stata massiccia, infatti, tutti i costruttori sono chiamati di anno in anno a sviluppare la performance del veicolo e con essa la sua sicurezza dato che, più forte si va più rischio c’è di farsi male. Addirittura la federazione sta cercando di imporre limitazioni esplicite nella sicurezza preventiva per cercare di fare andare più piano le macchine; oltre a definire/fornire una serie di richieste da regolamento per aumentare la sicurezza passiva con una serie di test, sia statici, dove il veicolo è sottoposto a carichi di notevole entità, che dinamici, dove si prova la capacità del veicolo di assorbire energia cinetica lasciando intatta la cellula di sopravvivenza.

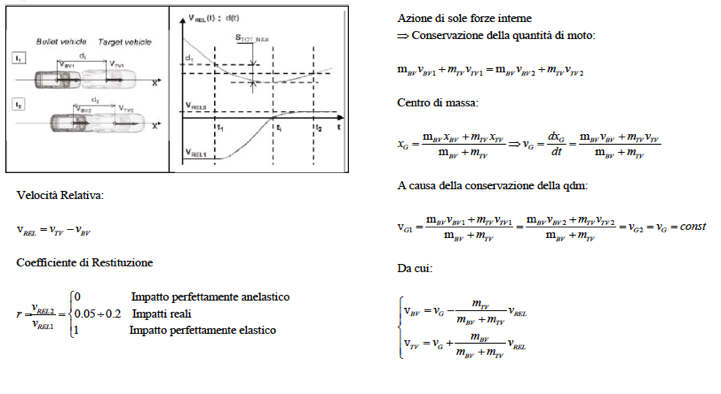

Introduciamo ora la Meccanica della collisione, che ci permette di rappresentare un urto mediante un modello semplificativo.

Vediamo l’esempio di un veicolo (bullet vehicle) che colpisce posteriormente un altro veicolo (target vehicle). La velocità del veicolo che segue è più alta di quello che precede, fino a quando la distanza cala e i due veicoli si colpiscono. Dopo l’impatto la distanza calerà ulteriormente perché i veicoli si deformano, poi generalmente riaumenta perché c’è una componente elastica di energia cinetica residua e i veicoli tendono a riallontanarsi. La velocità relativa passa da quella che era prima dell’impatto a una velocità di segno opposto perché gli oggetti rimbalzano fra di loro. La conservazione della quantità di moto, dato che rispetto alle forze esterne agiscono solo forze interne (quelle di impatto) e si trascurano quelle provenienti dalle ruote e dall’aerodinamica, implica che la velocità del baricentro del sistema formato dai due veicoli non cambi. Questo è vero fino a quando posso trascurare le forze esterne, come quelle aerodinamiche, ma non si può fare ad esempio quando un veicolo da F1 prende aria da sotto creando una superficie portante enorme, decollando.

Definiamo il coefficiente di restituzione ® come il rapporto fra le velocità relative dopo l’urto e prima dell’urto, il quale rappresenta una misura di quanto elastico o anaelastico sia l’urto. Vediamo la distinzione: -Urto perfettamente elastico: le velocità relative sono perfettamente identiche e non viene dissipata energia (tutta l’energia cinetica si è conservata); -Urto perfettamente anaelastico: non c’è velocità relativa e i due veicoli si incastrano l’uno dentro l’altro. Il coefficiente di restituzione negli urti tipici è dell’ordine del 5-20%, quindi viene dissipata molta energia.

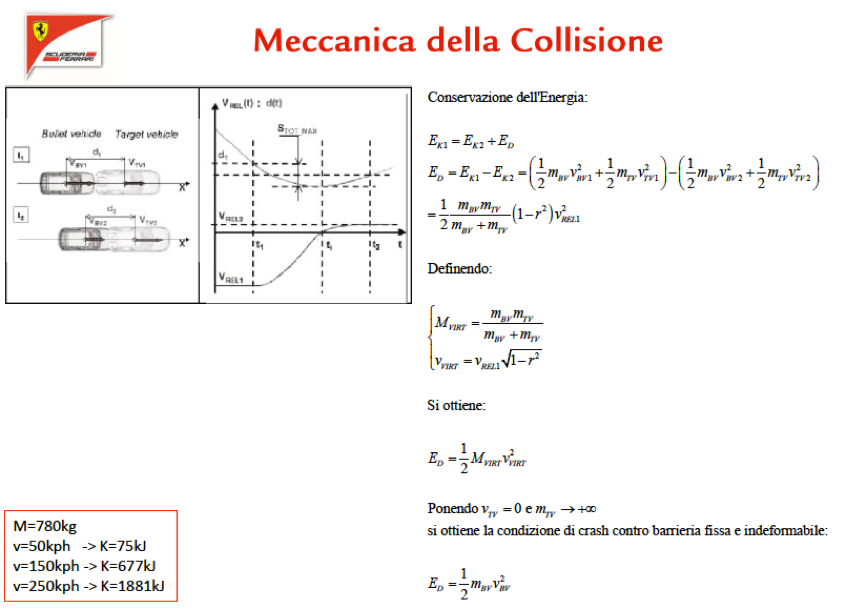

Possiamo costruire un pò' di espressioni per studiare l’energia cinetica dissipata(Ed) nota come la differenza fra energia cinetica del sistema dopo l’urto e prima dell’urto, che è proprio uguale all’espressione dell’energia cinetica con la massa e la velocità virtuale del veicolo. Espressione ottenuta definendo la massa del veicolo virtuale e la velocità virtuale, che non è altro che la velocità relativa iniziale scalata di un fattore. Da queste espressioni capisco chi concorre durante l’urto a dissipare energia.

Se parliamo di urti che coinvolgono macchine della stessa massa, la massa del veicolo virtuale (che viaggiando alla velocitò virtuale ha la stessa energia che deve essere dissipata) è la metà della massa dei due veicoli. Lo capisco dal fatto che la velocità virtuale è simile alla velocità relativa iniziale scalata di un fattore, quindi di fatto è la velocità relativa. Motivo per cui i due veicoli della stessa massa che sbattono l'uno contro l’altro devono dissipare l'energia cinetica di un veicolo che viaggia alla velocità relativa che hanno questi due con solamente metà della massa. Quindi elemento chiave è la velocità relativa.

Se nell’espressione metto a zero la velocità del veicolo target e mando ad infinito la sua massa otteniamo il crash contro barriera fissa e indeformabile, una condizione di omologazione richiesta sui veicoli. Durante i test si usa una massa di 780 Kg e sapendo che l’energia sale in maniera quadratica, si utilizza solo una velocità di prova di 50 Km/h arrivando a una forza di 75/85 KJ (più la velocità cresce più questi valori salgono). Si usano velocità di questo ordine e non più alte perché in pista vanno quasi tutti sempre alla stessa velocità e di solito le velocità relative sono simili. Il vero problema si ha quando si ha un urto con le barriere ferme o un veicolo non in moto. Motivo per cui le barriere hanno un ruolo fondamentale nell’assorbire gli urti e vengono sviluppate costantemente dalla federazione. In questo caso la velocità relativa è massima ed è la velocità del veicolo che impatta, l’unica differenza è che fra veicoli la massa considerata è la metà mentre contro barriera la massa è tutta quella del singolo veicolo.

Andiamo ora a introdurre tutti i dispositivi utilizzati sul veicolo per la sicurezza del pilota:

Il principale organo di sicurezza su cui si sviluppano tutti gli altri è la Survival Cell, che in una macchina con telaio monoscocca è proprio il telaio/vasca, dove è seduto il pilota, che non deve cedere mai. Ad essa sono attaccate intorno strutture che assorbono gli urti, quali:

•Il Muso (Front Crash Structure): supporta l’ala anteriore e inoltre agisce dal punto di vista passivo assorbendo la maggior parte dell’impatto sia su vetture sportive che stradali;

•Il Pilone posteriore (Rear Crash Structure): ha le stesse funzioni del muso e in più può portare parte del carico dell’ala posteriore o i link delle sospensioni;

•I Lati (Side Impact): ci sono strutture a cono che prendono il nome di Sidepod, assorbono energia dalle parti laterali. In verità non ci sono mai stati incidenti che hanno coinvolto i crash di queste strutture, ma essendo la parte laterale della cella la più debole, dato che sono presenti solo pochi centimetri fra esterno e pilota, ha fatto si che la federazione omologasse i Sidepod e invece del crash test, si richiede ora di mettere carichi statici sul fianco della macchina esagerati (per promuovere la sicurezza della cella) che schiacciano la macchina con 250 KN lateralmente e garantiscono così una robustezza enorme del telaio. Oltretutto la macchina è molto sicura sul lato perché ci sono ruote e radiatori pieni di acqua e olio, che sono ottimi ammortizzatori e molti altri elementi che assorbono una notevole quantità di energia.

Si potrebbe parlare di Survival Cell anche in un veicolo normale, però non è ben definito il limite che lo caratterizza. Nella F1 bisogna garantire che dopo l’urto la struttura sia praticamente indeformata e non presenti crepe, in modo da garantire la sopravvivenza del pilota; ovviamente il materiale durante un impatto si deformerà o assorbirà energia attraverso rottura delle fibre e scollaggio delle stesse, motivo per cui si accetta un piccolo danno ma bisogna in ogni modo non produrre cricche.

Vediamo ora le principali strutture di assorbimento utilizzate in F1 e con che criteri si progettano per assorbire al meglio l’energia cinetica. Si dividono in due principali tipologie:

1.Strutture di assorbimento metalliche:

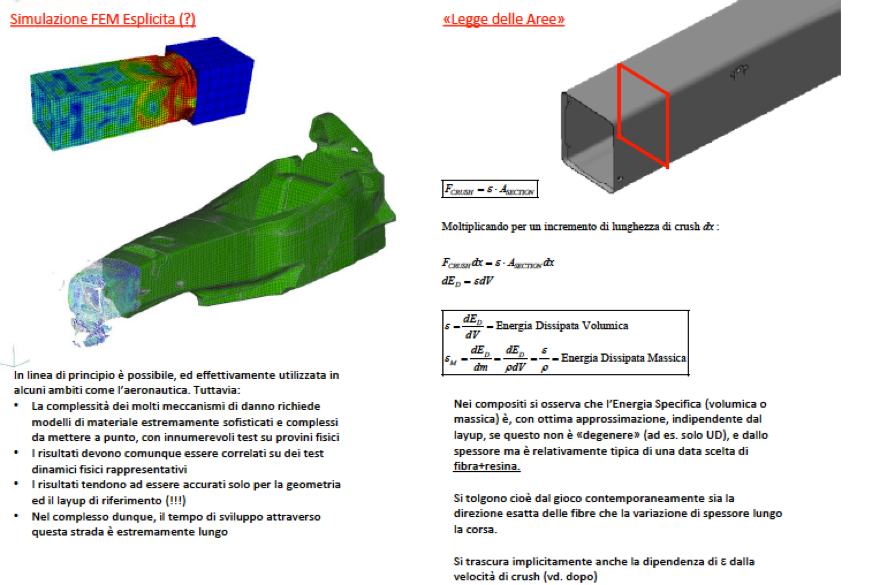

Nei veicoli stradali dove la maggior parte della macchina è formata da componentistica metallica si sfrutta l’assorbimento per plasticità. Si è osservato che sotto carichi dinamici le strutture tubolari in parete sottile evidenziano il fenomeno dell’instabilità elastica come causa di quello che è chiamato folding, cioè il formarsi di decine di pieghe nel metallo che dissipano energia. Tante più pieghe ho, tanta più energia ho dissipato. Esistono anche delle leggi empiriche di dimensionamento di massima di queste strutture, se ne vede una come esempio nella slide. In realtà si fa la simulazione tramite codici F.e.m. espliciti dei crash, arrivando a simulazioni affidabili anche in ambienti estremamente complessi come anche la simulazione della dinamica del passeggero. Si riesce a fare perché i metalli hanno leggi costitutive facili da descrivere, ripetibili e implementabili. Parliamo di alluminio, acciaio, etc e si arriva a simulazioni affidabili di meccanismi e urti complessi.

Vediamo in basso a sinistra un esempio di folding: sono riportate le strutture di assorbimento per uno dei crash test di omologazione da fare per omologare la macchina. Il telaio, senza muso ma con una piastra protettiva anteriore, viene fatto sbattere contro un muro alla velocità di 15 m/s e nell’immagine si vede l’attrezzatura che rappresenta il modo con cui viene dissipata l’energia.

2.Strutture di assorbimento in composito:

Nei materiali compositi la massa che serve ad assorbire l’energia in gioco è minore rispetto ai sistemi di assorbimento metallico. Ora invece di riferirsi alla plasticità dei materiali si parla di meccanismi di danno che possono coinvolgere:

•La rottura delle fibre per trazione o compressione,

•Il danno della matrice che di solito è di resina epossidica,

•Il danno fra le lamine chiamato delaminazione,

•La dissipazione per attrito fra le lamine che si piegano dopo che si sono delaminate,

•Le interazione nelle strutture a sandwich fra il danno delle pelli e del core tipicamente metallico.

Vediamo alcuni esempi riportati nella slide:

Polverizzazione fragile: i materiali ad alto modulo che se sottoposti a crash si polverizzano. Caso di materiale fragile.

Danno multiplo con comportamento pseudo-duttile: materiali ad alta resistenza e a basso modulo che hanno danni molto più complessi e non si polverizzano. Dopo l’urto rimangono una serie di pelli incrociate e il materiale fuoriesce dal tubo, il quale si riempie e invece di avere una struttura che crasha ho, a fine impatto un muro di cemento armato su cui sbatto. In questo caso il tubo si è riempito con il core metallico, dando il problema che a fine dell’urto, quando ho la camera finale piena, la decelerazione diventa da controllata a incontrollata e cresce esponenzialmente. Va da se che io voglio contenere le decelerazioni massime e agire con forze proporzionate alle masse in gioco; anche se facessi la struttura di cemento armato assorbirebbe energia ma poi il pilota non resisterebbe a 200g ad esempio, quindi devo basarmi su leggi che mi dicono, in funzione del tempo di esposizione a una data accelerazione, quali sono quelle che provocano danni a cui si sopravvive oppure no. L’idea è quella di far si che i picchi di impatto che durano 20-30-40 millisecondi non superino valori di 20G.

Petaling: avviene un’apertura a petalo perché ho crashato una struttura quadrata in sandwich, formata da pelle, nido, pelle. In questo caso la pelle esterna ha ceduto verso l’esterno e l’impattatore ha staccato il core e lo ha accumulato al centro. Dentro il core avrò anche la pelle interna arrotolata. Questo rotolamento dissipa un sacco di energia e può essere utile perché assorbe una quantità maggiore di energia a pari massa; però tutto ciò che finisce dentro al core rischia di costituire il pacco finale contro cui la struttura si schianta dando picchi finali enormi se l’energia da assorbire non è stata dissipata tutta prima di arrivare in fondo (si vede nel diagramma col picco finale)

Specializziamoci ora sulle strutture di assorbimento in composito e vediamo come vengono progettate.

Al contrario di quello che si pensa, in F1, non si utilizzano codici di simulazione esplicita che richiederebbero modelli molto complessi e prove sperimentali molto accurate su ogni singolo materiale utilizzato, al fine di dare buoni risultati. Nella maggior parte dei settori che lavorano sui compositi, il progetto di sviluppo sarebbe il seguente; fare un primo test sperimentale, poi un crash su una struttura che è simile a quella finale e in fine ottimizzare i parametri di prova e a questo punto sarebbe garantito che se cambio di poco geometria e layup i parametri sono buoni e restano in sicurezza. Ma in F1 geometrie e layup cambiano costantemente e di molto e non si ha tempo di fare molte prove su ogni singolo materiale, come fibre, resine e core generalmente metallico. Non si hanno tempi cosi lunghi per lo sviluppo come accade ad esempio in aeronautica, addirittura, le geometrie sono definite dal programma di sviluppo aerodinamico che lavora fino all’ultimo secondo disponibile non lasciando tempo aggiuntivo.

Conveniente utilizzare sistemi più semplici che riducano il tempo di sviluppo, sfruttando delle proprietà del composito. Immagino di poter calcolare, durante un crash, qual è la forza sulla sezione rossa in figura quando quella sezione arriva al muro o l’impattatore arriva sulla sezione. Misuro l’area e di conseguenza la forza, poi chiamo epsilon il numero che fa tornare l’equazione. Ora moltiplico a destra e sinistra per un incremento della corsa di crash (dx), con il termine a sinistra che rappresenta il lavoro della forza a distruggere e quello a destra, il differenziale di volume, che con epsilon diventa l'energia volumica. Dividendo tutto per la densità si ottiene l’energia per unità di massa, con numeri tipicamente molto elevati rispetto ai metalli, motivo per cui usiamo i compositi. Abbiamo introdotto epsilon nella trattazione, che viene assunta come una costante per un determinato materiale in un certo range, ma ci accorgiamo che, per casi non unidirezionali, essa dipende dalla geometria, tanto più abbiamo pareti inclinate e tanto più ci si discosta dai meccanismi tipici del crash ortogonale. Infatti si aggiungono componenti di flessione che tipicamente tendono a prevalere sulle altre componenti di sfaldamento. Oltretutto anche la velocità di crash fa variare epsilon.

Vediamo i principali test svolti dalle case automobilistiche e come la velocità di crash li influenzi:

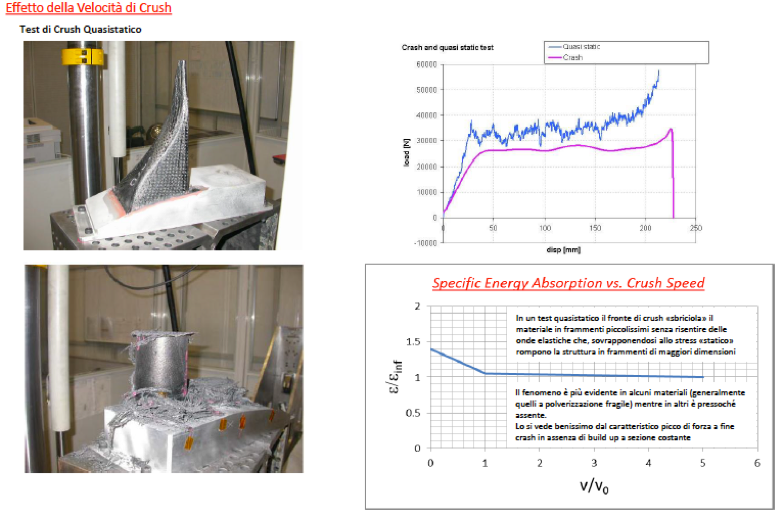

1.Test quasi statico:

Abbiamo una struttura a cono messa sotto una pressa e schiacciata con una velocità di avanzamento di circa 1-2 mm/s; se è progettata bene la struttura non subisce danni ma si sbriciola solamente il fronte di avanzamento. Nel grafico si osserva che con la forza generata lungo la corsa nel test quasi statico ottengo la curva blu, mentre se prendo il carrello e lo lancio a 15 m/s contro il muro ottengo la curva magenta. Quindi possiamo dedurre che all'aumentare della velocità diminuisce l'efficienza; questo perché il fronte di avanzamento si sbriciola in pezzi piccolissimi nel caso quasi statico, mentre in quello dinamico abbiamo la presenza di fenomeni dinamici come le onde elastiche che si sovrappongono allo stress quasi statico della compressione e si ha la formazione di possibili linee di maggior stress, non sulla linea di avanzamento, che portano alla rottura di frammenti di grandezza maggiore e di conseguenza a una diminuzione della quantità di fratture per unità di volume. Possiamo anche cercare di far variare la epsilon in base alla velocità e costruirci un grafico per ricavarne una legge e notare che a partire da una certa velocità il comportamento diventa asintotico e l'efficienza cala con essa.

Ora guardiamo quello che è il flusso di progettazione di un sistema di assorbimento da crash: Il flusso aerodinamico della vettura fa si che la geometria esterna della vettura sia imposta; un'altra imposizione è data dalla decelerazione limite; infatti per i primi 150 mm la decelerazione deve stare sotto i 10g e successivamente sotto i 20g. Dall'esperienza siamo arrivati a costruire una curva target; cioè la legge delle aree da impostare una volta noto il regolamento, le nostro caso è la curva verde del grafico sottostante. Se non intervengono fenomeni al di fuori del nostro controllo la nostra curva finale sarà similare a quest'ultima.

Inoltre la struttura deve resistere anche a carichi statici e non deve collassare o andare in packing. Le prove per verificare queste richieste accessorie vengono fatte su elementi che non incidono macroscopicamente sulla struttura ma vanno a influenzare l'efficienza creando ad esempio buchi nella curva della decelerazione. Un esempio di test statici a cui viene sottoposta la vettura sono i test di “Push off”; dove viene caricata di lato con un carico di 40 kN e non deve rompersi; il muso deve anche avere un supporto per l'ala anteriore tipicamente molto rigido perché l'ala è sottoposta anch'essa a test ed è meglio che sia questa a flettersi al posto del muso per questioni aerodinamiche.

Alte energie specifiche significa che devo assolutamente avere masse piccole, essenziali in caso d'urto perché le energie da dissipare sono proporzionali alla massa del veicolo e si ottiene un grande vantaggio anche per quanto riguarda i consumi. Alte efficienze significano anche strutture in parete sottile ma questo non è semplice perché alta efficienza su sezioni e spessori piccoli può produrre problemi di stress statico. esempio alla slide: muso spezzato.

Quando definiamo la legge delle aree baso tutto sulla geometria ed è quindi a base spazio mentre l'accelerazione è a base tempo; quindi nel crash test, dopo aver ricavato l'accelerazione con un sistema di rilevamento a fotocellula integriamo due volte e otteniamo con una buona approssimazione lo spostamento. Poi si va a vedere dov'è la sezione finale reale, cioè dove si è arrestato il carrello e si confronta con quanto predetto dalla ricostruzione con l'accelerazione; spesso c'è una certa differenza, una parte di questa è lo Spin Back perchè sia struttura che anche muro sono elastici quindi anche questo può deformarsi. Tolto questa ci possono essere ulteriori differenze residue che vengono rispalmate sull'accelerazione per correggere la ricostruzione su base spazio. Con l'accelerazione nel campo dello spazio si può ricavare la legge temporale del carrello e questa mi serve per rispettare il regolamento di decelerazioni imposte.

Altro sistema è quello che fa riferimento al concetto di sistema dinamico e di spazio delle fasi. Immaginando che la dinamica del mio sistema sia definita dalla posizione e dalla velocità; si osserva che la derivata dello stato del sistema è una funzione dello stato del sistema ad un certo istante e quell'istante stesso e per questa formulazione esistono decine di solutori di equazioni differenziali ordinarie. Molto agevolmente si ottengono soluzioni buone mentre l'integrazione sarebbe molto più complessa.

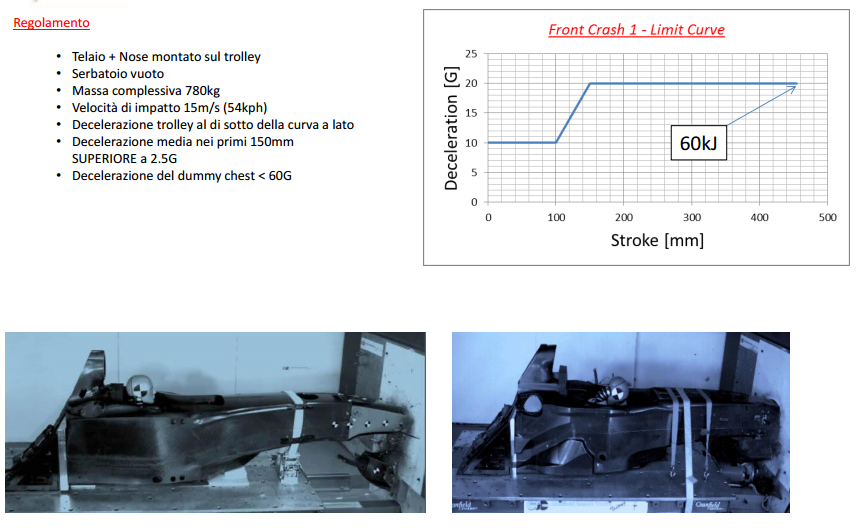

2.Front Crash 1:

Sul telaio con alla guida un manichino antropomorfo, che segue regole molto specifiche, è montato un muso insieme ad un pezzo dell'ala. Il sistema deve pesare 780 kg e viene lanciato contro il muro a 15 m/s e per regolamento la curva di decelerazione deve stare sotto alla curva standard di base spazio. Il manichino ha diversi accelerometri e non deve registrare decelerazioni superiori ai 60g per più di 3 millisecondi, perciò significa che non si deve andare oltre i 50g perché 10g sono dati dal cosidetto “effetto slap”.

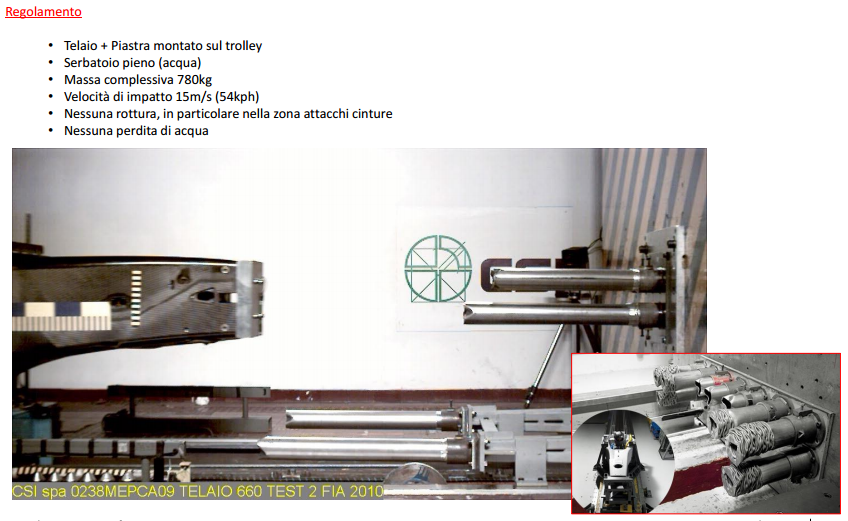

Questo test è stato inserito quando sono stati tolti i rifornimenti e si è dovuta imbarcare una quantità di carburante molto maggiore. Si prende il telaio e lo si lancia contro una struttura deformabile; il serbatoio è situato dietro spalle del pilota e deve assolutamente resistere a qualsiasi tipo di urto quindi viene effettuato un crash che non ha la velleità di certificare l'assorbimento energetico da parte del veicolo, ma vuole vedere se, dopo essere stato sottoposto a una decelerazione programmata, il veicolo subisce dei danni. La federazione fornisce 3 coppie di tubi molto rigidi contro i quali andrà ad impattare la struttura.

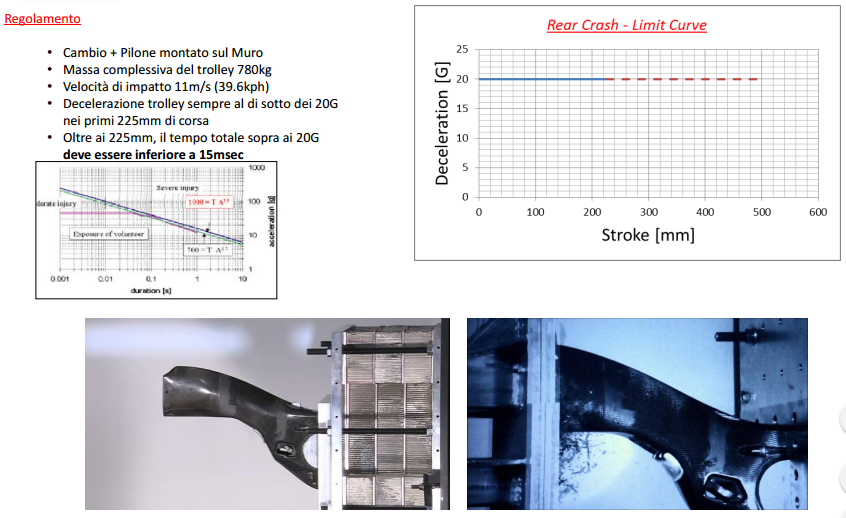

Si ottiene curva limite di decelerazione in funzione della durata a cui un corpo umano può essere sottoposto senza subire gravi danni. La decelerazione deve stare sotto i 20g nei primi 225 mm dopo può andarci sopra ma solo se per più di 15 millisecondi. E' il test più terrificante che si possa vedere dal punto di vista del crash la parete si deforma anche di 20-25 mm ed è spessa 15 mm.

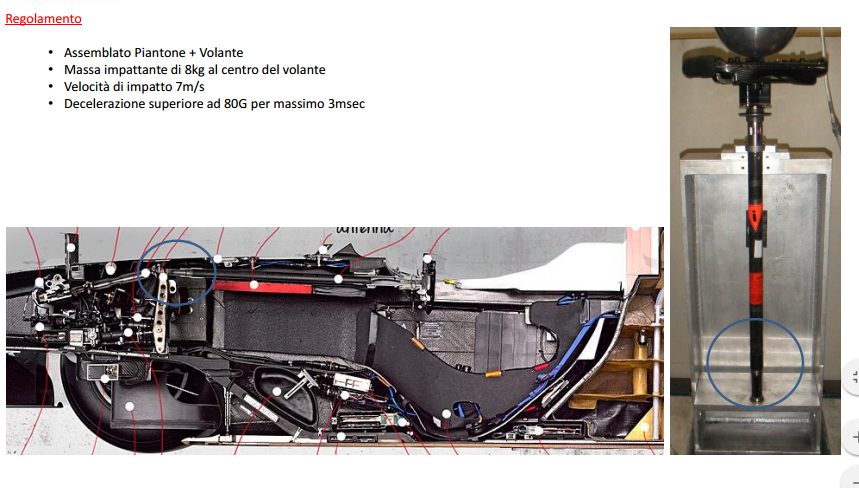

Dalla foto seguente invece è interessante osservare com'è messo pilota all'interno della vettura; dove sono i piedi, dove inizia il muso, dov'è lo sterzo… quest'ultimo deve superare una prova crash( piantone sterzo collassabile). Deve reggere a una massa di 8 kg che arriva a 7 m/s e non si devono leggere più di 80g per più di 3 millisecondi e anche dopo essere collassato la coppia sterzante deve continuare ad essere trasmessa alle ruote per garantire il mantenimento della guidabilità. Inoltre deve ancora funzionare sistema a sgancio rapido che permette di togliere il volante.

Nella foto seguente il pilota ha i piedi fuori e questo non è permissibile tutto quello che poteva disintegrarsi l'ha fatto ma c'era ancora abbastanza energia per spezzare il muso. Questo è il caso peggiore di urto contro barriera fissa e stava andando oltre i 200 km/h

Nella prossima invece possiamo osservare che il “roll” della macchina è una condizione da auspicare perché dissipa un sacco di energia e le decelerazioni a cui è sottoposto i pilota sono molto piccole perché le forze arrivano un pò da tutte le parti e non da una sola direzione