Indice

Il Telaio per Autoveicolo

INTRODUZIONE:IL TELAIO PER L’AUTOVEICOLO

Il telaio è una struttura portante, che definisce la forma e la posizione delle parti necessarie dell'oggetto che costituisce. E’ una componente essenziale per qualsiasi mezzo di trasporto, macchinario da lavoro o semplice macchina utensile. In particolare nell’ambito automobilistico lo scopo del telaio è quello di trasferire i carichi in modo da non spostare i punti di attacco sospensione, i punti di attacco motore e quelli di interfaccia con l’uomo, quindi deve possedere una certa rigidezza (torsionale e flessionale). Ci sono particolari forme che garantiscono elevata rigidezza, per esempio in Formula 1 il telaio è paragonabile a un tubo, poiché il tubo è il solido con rigidezza massima (non attuabile nelle vetture stradali). L’abitacolo non deve essere deformabile. Controllando la deformazione del telaio e l’assorbimento dell’energia in un tempo t (circa 150 ms), l’energia non viene assorbita dall’occupante (l’accelerazione d’urto causa una forza pari a 100000N). Per il progetto del telaio bisogna cercare di ottenere un peso che sia il più basso possibile, però per aumentare la sua rigidezza bisogna aggiungere del materiale, quindi si deve trovare un giusto compromesso. La rigidezza del materiale dipende dal modulo di Young e dalla distribuzione della massa (momenti d’inerzia).

1. L’Evoluzione del Telaio Automobilistico: Cenni storici

Dalla nascita dell’auto, all’incirca intorno al biennio 1885-86, fino alla fine del diciannovesimo secolo, non esisteva alcuna linea guida sul modo di progettare vetture. La nascita delle automobili fu legata essenzialmente allo sviluppo ed al perfezionamento dei motori a combustione. In questa fase la costruzione delle strutture di sostegno per la meccanica e la carrozzeria rappresentava un problema secondario e tecnologicamente meno rilevante: le ridotte prestazioni dei propulsori non ponevano particolari vincoli di peso o di rigidezza per i telai. Per i costruttori di telaio e carrozzeria fu naturale attingere direttamente alle esperienze maturate con le carrozze a cavallo. Derivando infatti dalla tradizione dei carri trascinati da cavalli, i progetti dei primi autotelai seguivano lo schema generale delle classiche carrozze in legno. Le strutture erano costituite da telai in legno su cui venivano montate le carrozzerie esterne, realizzate anch’esse mediante pannelli di legno (Figura 1.1).

Figura 1.1

Intorno al 1900 l’introduzione delle lamiere in acciaio e in alluminio e il perfezionamento delle tecniche di forgiatura. Con i nuovi materiali fu possibile da subito realizzare le carrozzerie con minori vincoli formali: esse erano poi montate sui convenzionali telai in legno, eventualmente rinforzati con elementi in acciaio nelle zone di maggiore sollecitazione (Figura 1.2)

Figura 1.2 (Telaio in legno della Ford T del 1909, ove sono visibili gli elementi di rinforzo e i punti di attacco per la carrozzeria in lamiera)

I pannelli erano realizzati quasi esclusivamente in lamiera di acciaio, che aveva costi ridotti e grande resistenza, ma sui veicoli più esclusivi e costosi erano adottate lamiere in alluminio, dal momento che la sua grande duttilità permetteva di ottenere manualmente la forma voluta. L’uso dell’acciaio per i pannelli di rivestimento, e di conseguenza per il telaio stesso, fu introdotto da Daimler nella prima Mercedes del 1901 (fig. 1.3) dotata di un motore 4 cilindri e con 40 HP.

Figura 1.3

2. Classificazione e Soluzioni Costruttive dei Telai per Autoveicoli

Uno dei criteri per identificare un autoveicolo è quello di stabilire la sua appartenenza ad una ben determinata classe di riferimento. Risulta in questo caso interessante inserirlo all’interno di una certa tipologia di telai, che, verranno di seguito opportunamente classificati e analizzati in base alle loro peculiarità e alle problematiche costruttive, allo scopo di fornire un indirizzo su cui basarsi nella scelta progettuale. In linea generale il telaio ha il duplice scopo di assicurare il collegamento dei vari gruppi costituenti l'autoveicolo e portare la carrozzeria ed il carico. La costruzione di un telaio di questo tipo non richiede la massima precisione possibile di lavorazione, però devono essere scrupolosamente rispettate le quote che definiscono i punti di attacco dei vari organi. Durante la marcia del veicolo, il telaio è sottoposto a varie e complesse sollecitazioni meccaniche, non sempre valutabili con esattezza in fase di progetto; si tratta infatti di sollecitazioni dinamiche, ripetute ed invertite, che quasi sempre hanno il carattere dell'urto, e di vibrazioni che provocano l’incrudimento del materiale, riducendone la resilienza. Le sezioni resistenti del telaio dovranno perciò essere calcolate assumendo carichi di sicurezza opportuni a seconda dei casi, differenti se si tratta di veicoli da competizione o dedicato ad altri usi, in base alla resistenza a trazione statica. In linea di massima il telaio deve possedere i seguenti requisiti: * essere costruito con materiale avente elevata resistenza a fatica; * avere forma tale da offrire una buona resistenza alla deformazione, pressoché in tutti i sensi; * avere un peso relativamente basso così da mantenere ridotto il rapporto peso-potenza.

2.1 Telaio a Longheroni e Traverse ( Ladder Frame)

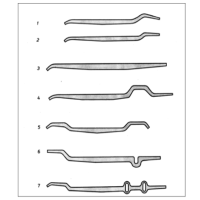

E’ il più semplice ed elementare tipo di telaio per autoveicolo. E’ costituito da una coppia di longheroni paralleli, collegati fra loro per mezzo di traverse semplici o disposte a guisa di crociera. I longheroni e le traverse sono provvisti di appropriate mensole, staffe e supporti per l'attacco delle sospensioni e per il fissaggio dei vari gruppi costituenti l'autoveicolo stesso. Secondo il tipo e la forma della carrozzeria e le condizioni di carico e d'impiego, i longheroni assumono forme diverse (fig. 2.1).

Figura 2.1

Questo tipo di telaio viene chiamato anche “ladder frame“

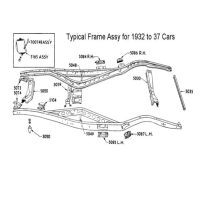

Figura 2.2 (Telaio “ladder frame” per vettura dei primi decenni del XX secolo)

Figura 2.3 (Altro esempio di telaio “ladder frame” per vettura anni “40)

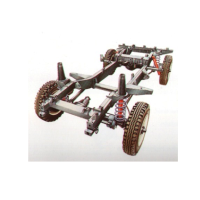

Il “ladder frame” è utilizzato da molto tempo per i trasporti pesanti in genere, ove si ha la necessità di costruire un veicolo dal telaio semplice e robusto. In questo caso il parametro più importante è la resistenza a flessione, poiché è necessario sopportare grandi carichi verticali. I componenti più stressati sono i longheroni e si accetta una deformazione flessione relativamente alta degli stessi laddove la loro lunghezza è tale da non poter essere eliminata se non con sezioni eccessive sia dal punto di vista geometrico che delle masse e quindi inaccettabili. In questi veicoli, la rigidezza flessionale e torsionale seppur importanti non svolgono un ruolo primario. E’ necessario inoltre un telaio robusto che resista ai possibili violenti urti provenienti dal basso, alto da terra pur senza compromettere eccessivamente la stabilità del veicolo e piatto per rispettare il più possibile queste caratteristiche su tutta la sua estensione superficiale. Questo tipo di telaio è oggi molto utilizzato anche nei veicoli da fuoristrada e SUV (sport utility vehicle) questi ultimi adatti alla percorrenza di strade con qualsiasi fondo mantenendo buona precisione di guida e notevole confort di marcia tipico di una berlina stradale. La precisione di guida che si ottiene con una elevata rigidezza a torsione e a flessione non è il parametro principale, per cui un telaio “ladder frame” risulta particolarmente idoneo a questo utilizzo (fig. 2.4).

Figura 2.4

Il SUV è un veicolo a metà tra fuoristrada e vettura stradale pura, utilizzabile in qualsiasi condizione. Per questi motivi, non può eccellere in alcun utilizzo specifico e deve quindi adottare una soluzione di compromesso per telaio e sospensioni. Viene utilizzato in genere un sofisticato sistema sospensivo unito a un telaio “ladder frame” irrigidito opportunamente (fig. 2.5), per permettere al SUV di disimpegnarsi sullo sconnesso ed avere allo stesso tempo una buona risposta e precisione di sterzo anche sull’asfalto dei curvoni autostradali percorsi ad alta velocità.

Figura 2.5

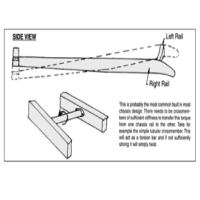

Un “ladder frame“ nella sua configurazione di base possiede una rigidezza torsionale molto bassa (fig. 2.6), così le vetture dotate di questo schema possono avere scricchiolii e vibrazioni eccessive dovuti alle sospensioni che causano la torsione del telaio a partire dai punti di attacco su di esso. E’ d’obbligo perciò isolare il telaio stesso dalla carrozzeria con tasselli elastici o simili.

Figura 2.6

Anche la deformabilità a carichi longitudinali, generati da accelerazione e frenata, risulta molto alta, poiché la struttura di base è costituita da quadrilateri che approssimano un meccanismo, e non da triangoli rigidi. Per ovviare a questo problema, si devono utilizzare rinforzi dalla geometria a forma di K nella zona centrale tra i due longheroni e “fazzoletti” di lamiera negli angoli tra longheroni e traverse (fig. 2.7).

Figura 2.7

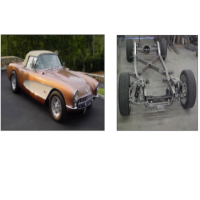

Quando un “ ladder frame “ base è accoppiato invece a un guscio del corpo vettura d’acciaio e molto rigido, si ottiene una combinazione che può risultare discretamente rigida a torsione. Tuttavia, quando il guscio del corpo vettura è in fibra di vetro, la rigidezza torsionale è di solito scarsa. Le vetture denominate convertibili (fig. 2.8), se dotate di “ladder frame”, risultano avere valori di rigidezza torsionale ancora più scarsi, poiché non presentano la struttura che costituisce il tetto e quindi è assente un importante componente di irrigidimento dell’assemblaggio. Un buon incremento di quest’ultima si può ottenere invece utilizzando un membro a X tra i due longheroni principali (fig. 2.9).

Figura 2.8 Figura 2.9 (A sinistra Corvette convertibile del 1952; a destra “ladder frame” della medesima con rinforzo centrale a X)

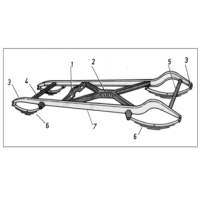

Un elemento di rinforzo con geometria a X permette infatti la trasmissione della coppia torcente tra zona anteriore e posteriore del telaio facendo “lavorare” a flessione le “zampe” della X stessa (fig. 2.10, 2.11). Inoltre questo, insieme alle traverse, ha il compito di assorbire tutti i carichi laterali tra i quali quelli che si generano in curva. Molti modelli di vetture convertibili, come visto sopra, utilizzano un rinforzo a X per incrementare la rigidezza torsionale perduta, per contro, specie se si tratta di una vettura sportiva, non sarà possibile abbassare la posizione del pilota più di un certo valore proprio per la presenza dei rinforzi a X e dei longheroni maggiorati necessari per aumentare la rigidezza flessionale. E’ interessante notare che qualora vengano aggiunti dei semplici roll-bar al “ladder frame” di base, non si ottiene un grande incremento della rigidezza torsionale.

Figura 2.10

Figura 2.11 (Telaio “ladder frame” per autovettura, correttamente progettato) 1) Traversa centrale. 2) Crociera di irrigidimento. 3) Magnoni per attacco balestre. 4) Traversa anteriore. 5) Traversa posteriore. 6) Molle a balestra. 7) Longheroni.

E’ interessante notare che qualora vengano aggiunti dei semplici roll-bar al “ladder frame” di base, non si ottiene un grande incremento della rigidezza torsionale. In alcune vetture da competizione ( NASCAR, SCCA etc. ) si utilizzano gabbie protettive d’acciaio molto grandi allo scopo di evitare lo schiacciamento del pilota in caso di ribaltamento. Si può notare che partendo dai longheroni e da poche traverse di base, come in un “ladder frame”, la vettura risulta poco rigida a torsione; in altre parole la presenza di una gabbia massiccia non assicura un grande valore di questo parametro. Aggiungendo però tubi in modo corretto, effettuando cioè esclusivamente delle triangolazioni tra gabbia e longheroni, aumenta enormemente la rigidezza a torsione. Anche pannelli d’acciaio dallo spessore opportunamente scelto possono essere usati per irrigidire il pianale e le paratie anteriori e posteriori, permettendo così di ottenere benefici strutturali da componenti che in questa zona devono essere usati comunque (fig. 2.12, 2.13).

Figura 2.12 Figura 2.13 (A sinistra telaio “ladder frame” rinforzato con rollbar gabbia protettiva e paratie di lamiera per vettura NASCAR da competizione; a destra la stessa vettura completa di carrozzeria)

Conclusioni

Vantaggi:

Il telaio a longheroni e traverse o “ladder frame” è semplice ed economico da progettare e costruire; presenta una grande versatilità poiché diverse carrozzerie possono essere montate sullo stesso telaio; permette di isolare l’abitacolo con tasselli elastici; ha buona resistenza e rigidezza flessionale e discreta rigidezza torsionale qualora dotato di rinforzi opportuni (a X o a K). E’ sfruttato nei veicoli adatti a trasporti pesanti, con alti carichi verticali sostenuti dai robusti longheroni, o in tutti quelli che non necessitano di una eccellente precisione di guida nel loro utilizzo (fuoristrada o SUV).

Svantaggi:

Finché la struttura rimane bidimensionale, cioè senza calcolare la resistenza e rigidezza aggiuntiva della scocca, anche se rinforzata correttamente presenta una rigidezza torsionale molto più bassa di quella di tutti gli altri tipi di telai conosciuti. A parità di rigidezza il peso è superiore del 10-15% rispetto alla monoscocca.

2.2 Telaio a spina dorsale("Backbone chassis")

Questa tipologia di telaio,estremamente semplice e poco costoso, consiste in un tunnel centrale collegato agli assali posteriore e anteriore. Dal punto di vista tensionale è assimilabile a una trave, la cui rigidezza è tanto maggiore quanto più grande è la sezione e il momento d'inerzia della trave; tuttavia l'aumento eccessivo della sezione del tunnel comporterebbe ingombri eccessivi all'interno dell'abitacolo vettura. È una soluzione poco diffusa anche per la scarsa protezione degli occupanti da urti laterali.

Figura 2.14- esempio di vettura con telaio a spina dorsale- Ford Z1 (1962)

2.3 Telai tubolari

Sono telai ottenuti mediante unione di tubi (telaio tubolare significa infatti formato da più tubi) che per definizione sono corpi cilindrici vuoti internamente, di varia lunghezza e diametro. Essi si differenziano anche per spessore, sezione trasversale e materiale. È un telaio complesso da realizzare a causa della presenza di molte giunzioni saldate, di conseguenza è adatto a bassi volumi di produzione ed è applicato in applicazioni sportive. Generalmente è costituito da un insieme di tubolari a forma di gabbia riconducibili a una serie di maglie triangolari; queste strutture elementari sono state trattate, nella progettazione di diverse vetture sportive, applicando semplici calcoli analitici (Teorema Castigliano).

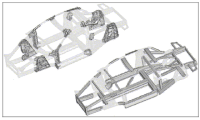

Figura 2.15- esempio di telaio tubolare in acciaio per vetture da corsa formula Ford

Di seguito esempi di soluzioni di telaio ibride:

Figura 2.16- Telaio ibrido per una vettura Jaguar; la scocca_carrozzeria ha funzione portante, insieme al traliccio di tubi d’acciaio anteriore)

Figura 2.17- (Telaio tubolare “space frame” in acciaio ad alta resistenza per la Ferrari F40 del 1990; sono visibili i rinforzi in lamiera e a sandwitch nido d’ape-fibra di carbonio)

I telai a traliccio sono utilizzati anche come rinforzi e come supporto del gruppo sospensione e del gruppo powertrain ,nel quale è necessario distinguere un motore portante (collegato rigidamente al telaio,al quale trasmette vibrazioni e rumore,e non si ha necessità di ingabbiarlo perché è usato come elemento di rigidezza) da un motore non portante(collegato al telaio attraverso tasselli elastici che filtrano le vibrazioni). In quest'ultimo caso è necessario inglobare il motore nel telaio in modo da aumentare la rigidezza complessiva.

Figura 2.18- (Rinforzo a geometria reticolare misto acciaio-carbonio, posto su snodi sferici per Lamborghini Gallardo del 2002)

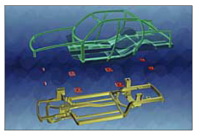

Una variante del tubolare è il telaio “Space Frame” che presenta una struttura portante tubolare (in blu) alla quale sono collegati elementi di casting(in giallo in figura…),ossia elementi ricavati in fusione, adottati anche per l'attacco delle sospensioni, e pannelli(in verde in figura…) che hanno la funzione di chiusura e di incremento della rigidezza. Gli estrusi laterali sono assimilabili a longheroni che non arrivano fino all'attacco delle sospensioni, a differenza del telaio a longheroni e traverse. Il materiale utilizzato è tipicamente alluminio o acciaio(non insieme poiché non saldabili).

Figura 2.19- (Telaio tubolare “space frame” in leghe di alluminio per la Ferrari F 360 Modena del 2001; sono evidenziati gli elementi estrusi, le fusioni e i componenti stampati)

Figura 2.20- (Telaio tubolare “space frame” in leghe di alluminio per la Ferrari F 360 Modena del 2001: a sinistra fusioni con le 4 “ shock tower”; a destra gli estrusi)

Figura 2.21- (Particolare della” shock tower” anteriore destra, fusa in alluminio, della Ferrari F430 del 2005; sono visibili gli estrusi nella parte anteriore, maggiorati rispetto alla F360, per assorbire energia in caso di urto frontale)

Figura 2.22- (Principali componenti dello “Space Frame” in acciaio della Fiat Multipla del 1998)

Il “dual frame” è un telaio costituito da due parti, una superiore e una inferiore, unite tra loro da tasselli elastici per favorire l'isolamento acustico.

Figura 2.23- (Telaio “Dual Frame”, brevettato dallo svizzero Franco Sbarro acquistato dalla Fiat)

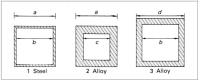

Il telaio tubolare, essendo usato per vetture ad alte performance prodotte in un numero limitato di esemplari, si è evoluto anche attraverso l'utilizzo di materiali che vanno dall' acciaio all'alluminio al carbonio permettendo, a parità di peso e di resistenza a trazione, di aumentare spessore e rigidezza flessionale.

Figura 2.24

Vantaggi: Il telaio tubolare risulta molto resistente rispetto al telaio a longheroni e traverse o al telaio monoscocca (vedi paragrafo successivo) a parità di peso; presenta inoltre elevati rapporti rigidezza/peso, superati solo dai telai in fibra di carbonio.

Svantaggi: Complesso e costoso, richiede lunghi tempi di fabbricazione. Non realizzabile in maniera robotizzata. Innalza la soglia inferiore delle portiere rendendo difficoltosa l’abitabilità.

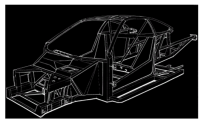

2.4 Scocca portante (Unibody)

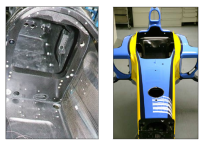

La scocca portante in lamiera di acciaio stampata è da decenni la soluzione più adottata da tutte le industrie automobilistiche per normali vetture di serie, tanto da essere utilizzata dal 95% dei veicoli attualmente in produzione. Il motivo principale risiede nelle qualità generali, nella economicità (quando i volumi di produzione eguagliano o superano le decine di migliaia di unità all’anno) e nella grande adattabilità alla produzione automatizzata, accoppiate al buon livello delle prestazioni ottenute. La scocca dicesi portante quando possiede una resistenza meccanica tale da sopportare il peso proprio dei vari gruppi costituenti il veicolo e le sollecitazioni provocate dal movimento del veicolo stesso. Nasce in tal modo un'unica struttura (telaio e carrozzeria costituiscono un unico involucro che svolge entrambe le funzioni) alla quale vengono applicati direttamente, o con l'interposizione di opportuni organi elastici, il motore e gli altri gruppi del veicolo. Nella scocca portante i montanti, il padiglione, i parafanghi anteriori e posteriori costituiscono parte integrante della struttura portante, mentre i pannelli incernierati conferiscono rigidezza aggiuntiva, ma il loro compito non è strutturale.

Figura 2.25- (Scocca portante in lamiera d’acciaio stampata per vettura Ford Mustang 2005)

Per lo stampaggio delle scocche si utilizzano acciai stampabili(a basso tenore di carbonio), ideali per elevati volumi di produzione.

Telai supplementari

L'idea consiste nell' integrare la scocca portante con dei telaietti supplementari che supportino parti meccaniche e gruppi sospensivi sia anteriormente che posteriormente.

Figura 2.26- (Telaietto supplementare della Volvo XC 90 in cui sono evidenti i punti in cui avverrà il collegamento con il telaio della vettura, critici poiché da questi dipende il confort di marcia e la precisione di guida)

2.5 Scocca in fibra di carbonio

Le scocche in fibra di carbonio presentano le più elevate prestazioni in assoluto, almeno per quanto riguarda il rapporto rigidezza-peso e resistenza-peso; tuttavia la loro adozione su vetture di serie presenta alcuni problemi sia dal punto di vista economico determinato dal costo del materiale, sia da quello produttivo determinato dalla impossibilità di automatizzare il processo produttivo stesso causando di fatto una grande lentezza di lavorazione; inoltre risulta difficoltosa anche la riciclabilità del materiale in caso di urto. Rispetto agli altri tipi di telaio il monoscocca in fibra di carbonio segue logiche di forma completamente differenti: le sue fibre devono essere il più possibile unidirezionali per garantire maggiore rigidezza, bisogna cioè farle scorrere con raggi di raccordo molto ampi. Il modulo di Young della fibra di carbonio è circa un terzo di quello dell'acciaio, tuttavia la lavorazione in fibra di carbonio ha il vantaggio di disporre il materiale ove necessario.

Figura 2.27- (Scocca in 2 pezzi in fibra di carbonio con cuore a nido d’ape per vettura Porsche Carrera GT del 2004)

Le resine utilizzate nella lavorazione in fibra di carbonio devono resistere a temperature tra -50°C e 130°C. Uno degli svantaggi della fibra di carbonio consiste nel collegamento con il gruppo sospensioni e il gruppo powertrain,data la fragilità del materiale; per questo si utilizzano inserti in alluminio.

Figura 2.28- (Nelle due immagini è visibile la costosa struttura della scocca in fibra di carbonio per la vettura Ferrari Enzo del 2002; è impossibile realizzare vetture di grande serie con soluzioni costruttive di questo tipo)

Figura 2.29- (A sinistra interno della scocca in fibra di carbonio di una F1; a destra scocca della Renault F1 campione del mondo 2005)

L’Honeycomb è invece il materiale a nido d’ape che viene inserito all’interno delle strutture a sandwich per contenere ulteriormente il peso; anche in questo caso vengono scelti materiali diversi con spessori e dimensioni delle maglie variabili a seconda delle necessità.

Figura 2.30- (Honeycomb “nido d’ape” inserito nelle strutture a sandwich per contenere il peso)

Autori

Felice Napolitano 103553, Stefano Spinillo 103705, Carlo Sumerano 99666, Salvatore Sutera 97277

Discussione

REVISORE 1

Tutto ok

REVISORE 2:

Sono presenti passaggi/formule/immagini che non rispettano le regole di composizione? La fruibilità del testo ne risente? Indicare puntualmente le correzioni richieste.

Le immagini utilizzate sono le stesse mostrateci dal professore a lezione; l'impostazione del testo è corretta.

Il testo proposto è coerente con gli appunti personali del revisore?

Il testo è coerente con gli argomenti visti a lezione

Indicare se l'aggiunta di una o più figure agevolerebbe la fruibilità del testo.

Sono già presenti tutte le figure necessarie

Riuscirebbe uno studente che non ha seguito la lezione a preparare gli argomenti trattati sulla base di questi appunti? Quali modifiche renderebbero gli appunti più fruibili?

Gli appunti risultano piuttosto completi ed è presente tutto ciò che è stato spiegato a lezione dal prof

Segnalare se si ritiene necessario un intervento diretto del docente, ad esempio nel chiarire un qualche passaggio della trattazione.

Non si segnala nulla.

Ore dedicate a questa revisione

1h

REVISORE 3:

Ho letto l'elaborato e lo trovo molto buono; le uniche cose che posso dire ( anche se di poca importanza ) sono: