In questa lezione di analizzerà cosa sono i materiali compositi, le caratteristiche del rinforzo e della matrice e i principi di tecnologia dei compositi utilizzati in ambito automotive.

Materiali compositi: definizione

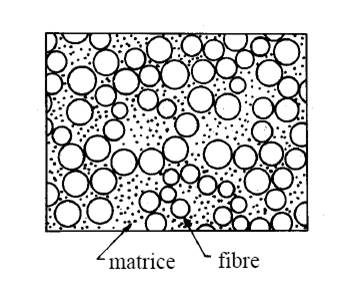

La definizione riconosciuta dice che il materiale deve essere costituito da almeno 2 fasi (componenti) chiaramente distinte e distinguibili, ovvero devono avere una chiara superficie di interfaccia su scala macroscopica. Inoltre le suddette fasi devono essere chimicamente distinte ed infine devono avere caratteristiche fisico-meccaniche significativamente diverse, in particolare l’unione di due fasi deve presentare caratteristiche fisico-meccaniche diverse dalle due fasi distinte di partenza. Per esempio, un materiale composito a matrice metallica come può essere alluminio+carburo di silicio non presenta caratteristiche così diverse dall’alluminio puro, non si può affatto dire lo stesso per un polimero+ fibra di carbonio.I materiali per le costruzioni meccaniche sono sostanzialmente bicomponente, ovvero abbiamo un rinforzo che è l’elemento più resistente e presente in fase discontinua e una matrice che è l’elemento meno resistente ed è presente in fase continua, ovvero “ingloba” le fibre. Come già detto il composito ha proprietà meccaniche sensibilmente differenti da quelle di matrice e rinforzo presi singolarmente. Gli acciai (ferro+ Carbonio) non sono affatto definibili materiali compositi ma sono leghe, sostanzialmente perchè sono materiali isotropi. Le propeità fisico-meccaniche dei materiali bicomponente dipendono da:

- Propietà di rionforzo e matrice;

- Concentrazione di rinforzo e matrice, più correttamente dalla loro frazione volumetrica percentuale;

- Forma del rinforzo;

- Dimensione del rinforzo e distribuzione;

- L’orientamento del rinforzo all’interno della matrice (unidirezionali, bidirezionali,…);

- Interazione rinforzo – matrice.

Grazie alla presenza di molti parametri di scelta i compositi risultano materiali “da progettare”, spesso in equipe con il produttore del materiale in relazione alla destinazione d’uso e alle tecnologie produttive.

I materiali compositi si possono dividere tra quelli rinforzati per mezzo di fibre o per mezzo di particelle, questi ultimi però sono meno utilizzati in applicazioni strutturali. I compositi che noi trattiamo sono tutti a matrice polimerica. Tra i compositi rinforzati con fibre troviamo i Single–Layer e i Multi-Layer (formati da più Single-Layer).

Fibre e matrici

I compositi fibrosi posso avere fibre lunghe (o continue) oppure fibre corte. Tra le fibre lunghe troviamo le lamine (unidirezionali e multilayer) oppure i tessuti a trama e ordito. Le fibre corte (o discontinue) possono avere orientamento casuale (tipo fibra di vetro) oppure orientamento preferenziale. I compositi fibrosi hanno resistenza maggiore rispetto allo stesso materiale in forma solida perché si ha l’effetto scala: i diametri molti piccoli delle fibre riducono sensibilmente la probabilità che le dislocazioni siano all’interno della fibra. Tutto ciò garantisce dei rapporti rigidezza/peso e carico di rottura/peso molto elevati.

Le fibre di vetro sono poco costose ma anche poco prestazionali a causa di un rapporto E/ρ (che può essere visto come un coefficiente di alleggerimento) simile all’alluminio; ma quando si va poi ad annegare le fibre in una matrice polimerica che ha una Modulo di Young due ordini di grandezza più basso le prestazioni strutturali crollano.

Il kevlar (fibre aramidiche) ha ottime proprietà di resistenza all’urto grazie ad una buona fase plastica, inoltre è invisibile alle onde elettromagnetiche. Bisogna fare attenzione alla sua grande sensibilità all’umidità. Trova applicazione in tute le situazioni in cui bisogna sopportare bene una sollecitazione impulsiva di crash.

Oggi esistono fibre di carbonio dette High Modulus (tipo Mitsubishi) che hanno prestazioni maggiori di quelle descritte nella slide. Hanno elevata conducibilità termica ed elettrica, attenzione che se accoppiata con l’alluminio si genera un effetto pila e si sgretola. Dove si presenta la necessità di accoppiare telaio in carbonio e telaietto in alluminio bisogna prevedere un’interfaccia isolante in fibra di vetro, anche per un fatto di recupero giochi. I maggiori produttori sono America, Giappone, Turchia e adesso Cina sta iniziando, ma i principali sono appena 3 o 4.

La matrice ha delle funzioni fondamentali:

- Tenere insieme le fibre;

- Trasmettere il carico;

- Proteggere le fibre da azioni di taglio;

- Proteggere le fibre da agenti atmosferici e corrosivi.

Per adempiere a queste funzioni, la matrice deve presentare:

- Buone caratteristiche meccaniche;

- Resistenza alla corrosione ed agli agenti atmosferici;

- Resistenza allo scorrimento fibra-matrice: deve creare il legame più forte possibile con la fibra per evitare che la fibra si scolli;

- Elevata tenacità (plasticità), in quanto le fibre sono molto fragili (rigidezza).

Le matrici possono essere:

- Metalliche (MMC);

- Ceramiche (CMC);

- Polimeriche (PMC);

Tra le polimeriche troviamo:

- Termoplastiche: più eco-friendly, sulle quali c’è ancora molta ricerca;

- Termoindurenti: il top è ancora l’epossidica ma il problema è la bassa velocità di reticolazione e d’indurimento che ne limita la produttività.

La vettura deve essere il più possibile riciclabile e per questo è molto importante il tipo di polimero.Le matrici epossidiche sono le uniche matrici usate in F1, nonostante siano altamente inquinanti. Hanno buon legame fibra-matrice, basso ritiro.

Le fenoliche hanno migliore resistenza alle alte temperature, usate come protezione per la fibra di carbonio in zone calde (vicino motore, scarichi…). La temperatura di rammollimento TG (Glass Temperature) delle resine è in generale tra i 50 e 200°C massimo. Bisogna considerare che una vettura con componenti in carbonio, magari nera e in Arabia, la temperatura può raggiungere i 70°, quindi la resina deve essere adatta. Nella progettazione automotive, bisogna sempre e comunque garantire dei range di affidabilità (come componentistica) da -40° (è questo il motivo dei test in Finlandia) a +130°.

Processi di lavorazione

Per indurire un polimero bisogna dare pressione e temperatura. La pressione serve a compattare fibre e matrice (affinchè non ci siano dentro dei vuoti) e le alte temperatura servono ad accelerare il processo di polimerizzazione della matrice. Si possono distinguere tre fasi:

-pre gelificazione: a circa il 50% della temperatura di rammollimento;

-curing: si da pressione per compattare a temperatura abbastanza alta;

-postcuring: a temperatura maggiore del curing, per aumentare la temperatura di rammollimento.

Il problema del ritiro riguarda la scelta fibra-matrice: la fibra non ritira, il polimero si. Solidificando, il manufatto potrebbe distorcersi quindi, o si prevede prima questo inconveniente o si sceglie una matrice a basso ritiro. Inoltre, il differente ritiro causa delle tensioni residue all’interfaccia fibra-matrice.

L’utilizzo del pre-preg seguito dal processo cura in autoclave è per ora il metodo più diffuso di produzione di forme in fibra di carbonio. Questo metodo risulta “più affidabile”, usato in F1 e nelle performance car. L’autoclave è una grossa “cisterna” a temperatura e pressione regolabili (è “un forno E una camera iperbarica”). I pre-pregs sono tessuti o unidirezionali in cui la fibra e la matrice sono già mischiati, non è tessuto “secco” ma “bagnato”. La quantità di matrice è definita, questo assicura una quantità minima di matrice nel prodotto finito (può essere più alta nel manufatto: pressioni più elevate possono causare una maggiore espulsione di extra-resina dal preimpregnato). Vanno stockati a bassa temperatura altrimenti iniziano a polimerizzare. Il pre-preg assicura una distribuzione di resina ottimale, non ci saranno vuoti tra le fibre: un vuoto è un principio cricca ed il manufatto si potrebbe rompere facilmente.

Metodi di fabbricazione

Taglio e stratificazione: si parte da un tessuto (2D) e si vuole costruire un manufatto (3D). Il metodo è lo stesso della croce piegata a formare un cubetto: si parte dallo sviluppo in piano dell’oggetto e si adagiano le pelli sullo stampo dell’oggetto. La stratificazione è manuale dunque è richiesto un alto numero di operai ed è caratterizzata da una fabbricazione molto lenta. Lo stampo è generalmente dello stesso materiale del componente, così in temperatura il ritiro è lo stesso. Il materiale è costoso, nel taglio si cerca di ottimizzare gli spazi sul foglio, lo scarto inoltre comporta un grosso costo per il suo smaltimento (non è “bio”). Prima di andare in autoclave si applica del feltro sulle facce non estetiche, che permette l’assorbimento della resina in eccesso, dopodichè si inserisce il tutto in un sacco a vuoto, in questo modo si aumenta il Δp e si eliminano le possibili bolle d’aria. La stratificazione avviene in clean-room certificate (dal livello aeronautico a quello generalista). La pressione della clean-room è maggiore dell’ambiente e la temperatura è controllata. Per aiutare nel lay-up delle pelle sugli stampi si usano a volte dei proiettori. In seguito alla cottura, il pezzo deve essere rifilato (come per la bava dello stampaggio) CNC o manualmente. Alle volte il componente non può essere fatto come singolo pezzo, ma si ottiene per incollaggio di pezzi più semplici (solitamente si usa la stessa resina della matrice). I costi sono principalmente di manodopera: gli stampi sono poco costosi e molto duraturi ma il processo è molto manuale (esattamente l’opposto di uno stampaggio). In caso in cui si debbano usare molte pelli o avere forme complesse, la distribuzione di resina potrebbe non essere ottimale, dunque il pre-preg risulta essere la migliore scelta per un componente di qualità.

Nella progettazione di un veicolo occorre prestare attenzione, oltre che alla chimica del composito, alla scelta della tecnologia di produzione, che deve essere adatta alle prestazioni e al numero di pezzi da realizzare. Ad esempio in Formula 1, dovendo produrre pezzi in poche unità, si fa uso del pre-preg e dell'autoclave mentre per una vettura stradale, come la 458 Italia, seppur prodotta in poche migliaia di unità, questa tecnologia risulta essere troppo costosa.

FILAMENT WINDING

Con questa tecnica vengono realizzati componenti con almeno una assial-simmetria. Il processo consiste nel rendere l'anima del componente da realizzare (generalmente a perdere), solidale ad un tornio per poi stendere le fibre, già bagnate dalla resina, inviluppandole sull'anima con un angolo di avvolgimento che può variare tra 5° e 85°: questo rappresenta un limite poiché non è possibile realizzare componenti aventi fibre disposte assialmente rispetto all'asse di rotazione dell'anima. Tale tecnica è molto utilizzata nella realizzazione di bombole di metano, da immersione o recipienti in pressione. La successiva fase di cura viene realizzata in forno, e non in autoclave.

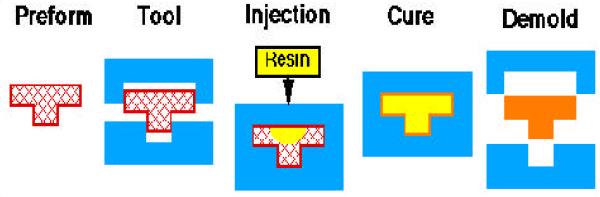

RTM (Resin Transfer Moulding)

Tale processo prevede l'inserimento di una pre-forma, secca, fra due stampi: la geometria viene bloccata e pre-formata all'interno di questi, poi si inietta la resina e infine si esegue la cura del componente all'interno dello stampo. In conclusione, si procede all'estrazione del manufatto.

Questa tecnica non è adatta a scopi che richiedono elevate performance poiché il manufatto che si ottiene presenta sempre una percentuale di resina superiore a quella necessaria.

BRAIDING

Molto simile al Filament Winding. In questo caso però, il moto relativo tra anima e fibra viene realizzato mantenendo ferma la prima e avvolgendo la seconda tramite un rocchetto in movimento: questo viene messo in rotazione attorno all'anima interna (generalmente a perdere, realizzata mediante schiume polimeriche), in modo che le fibre vengano avvolte secche sul manufatto. Tale tecnica permette di realizzare componenti con variazioni di sezioni anche molto elevate.

Il carbonio assorbe energia mediante la creazione di nuove superfici. La verniciatura di un componente realizzato con questo materiale è delicata poiché richiede un procedimento differente rispetto ai materiali metallici, in quanto la cataforesi (trattamento superficiale di verniciatura in grado di conferire ai materiali metallici resistenza alla corrosione) indebolirebbe il carbonio. Nei processi produttivi stanno assumendo un ruolo sempre più importante, nell'industria aeronautica oltre che automobilistica, i collegamenti incollati. Si tratta di un collegamento non invasivo, capace di unire materiali diversi fra loro, non introducendo tensioni residue. Il processo è semplice e relativamente poco costoso. Risulta particolarmente efficace per i componenti in carbonio poiché non possono essere saldati, ma solamente incollati o rivettati. Tale tecnologia richiede particolare cura durante la preparazione poiché un ambiente polveroso e/o superfici poco pulite possono portare alla facile rottura dell'incollaggio. Proprio per questo vengono eseguite prove di resistenza volte a valutare la qualità e le proprietà del collegamento:

- Prova di Shear: per valutare la resistenza a Taglio;

- Prova di Peeling: valuta l'adesione e la resistenza alla Lacerazione.

CENNI DI CALCOLO

Un'azienda, prima di far entrare nei processi aziendali una nuova tecnologia oppure un nuovo processo di lavorazione, dovrà compiere delle ricerche volte allo studio del materiale composito: questo è ANISOTROPO ed ETEROGENEO e in quanto tale dipende fortemente dalla direzione delle fibre di cui è composto.

Le fratture di queste possono essere di 3 tipi:

- FF = fiber fracture;

- IFF = intra-fiber fracture;

- DELAMINAZIONE = due lamine che si “delaminano”.

Le fratture di queste possono essere di 3 tipi:

- FF = fiber fracture;

- IFF = intra-fiber fracture;

- DELAMINAZIONE = due lamine che si “delaminano”.

E’ molto importante fare delle prove (Shear e Bending, ovvero Taglio e Flessione) sul materiale composito per controllare come sono disposte le fibre. La posizione di queste è fondamentale in termini di resistenza. Queste prove servono ad estrarre i dati (modulo di Young in direzione fibra, modulo di Young trasversale fibra,…) da un materiale, per poi progettare. La progettazione di un nuovo componente avviene ovviamente mediante simulazioni, che però risultano essere un “pacchetto perfetto”, mentre nella realtà le fibre, durante il processo produttivo, possono disporsi, all'interno di una sezione, in maniera leggermente diversa da quanto progettato e predisposto. Proprio per questo i sotto componenti di un assemblaggio devo sempre passare per una fase di validazione tramite provini. Tutto questo procedimento richiede anni di lavoro ed è per questo che il processo di innovazione di una vettura può durare anni.

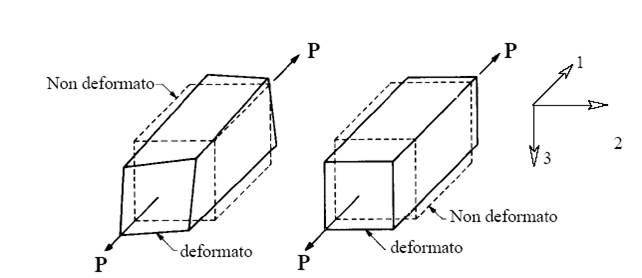

Nella pratica il materiale viene considerato ORTOTROPO: presenta tre piani di simmetria, per le proprietà meccaniche, ortogonali fra loro. L'ANISOTROPIA invece esclude questa mutua ortogonalità.

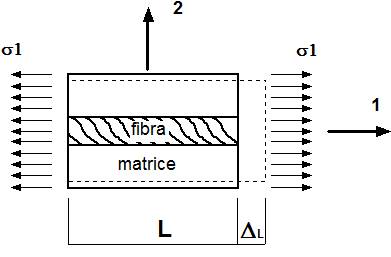

Questo significa che se il materiale viene sollecitato lungo una di queste direzioni, si deformerà come rappresentato in figura, senza avere distorsioni dovute allo scorrimento, bensì solo con deformazioni lineiche.

La lamina è TRASVERSALMENTE ISOTROPA, vale a dire che nel piano trasversale, tutte le direzioni sono invarianti.

Questo significa che se il materiale viene sollecitato lungo una di queste direzioni, si deformerà come rappresentato in figura, senza avere distorsioni dovute allo scorrimento, bensì solo con deformazioni lineiche.

La lamina è TRASVERSALMENTE ISOTROPA, vale a dire che nel piano trasversale, tutte le direzioni sono invarianti.

MICROMECCANICA della Lamina

E' lo studio delle principali proprietà meccaniche della Lamina a partire da quelle della Fibra, della Matrice e della loro interazione.

La Lamina, nel suo complesso, ovvero macroscopicamente, viene considerata omogenea, mentre le Fibre e le Matrici, prese singolarmente, vengono considerate omogenee, elastico lineari ed isotrope.

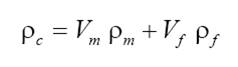

Viene quindi applicata la Regola delle Miscele:

dove, IN QUESTO CASO, si esprime la densità del composito:

- Vf è il rapporto fra il volume occupato dalle fibre e il volume occupato dalla lamina;

- Vm è il rapporto fra il volume occupato dalla matrice e il volume occupato dalla lamina;

Sostanzialmente le proprietà del composito vengono ricavate come media pesata attraverso la percentuale in volume delle corrispondenti proprietà di fibra e matrice.

Tuttavia si deve notare che la Regola delle Miscele è esatta per ciò che riguarda la densità, mentre per le altre grandezze può sbagliare di molto, nonostante i valori che si ottengono rientrano nello stesso ordine di grandezza del risultato esatto.

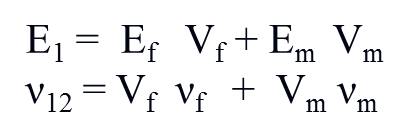

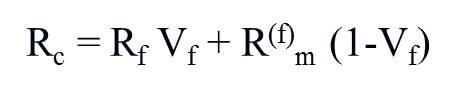

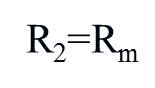

Per calcolare il modulo di Young e il modulo di Poissondi un manufatto in materiale composito, occorre conoscere per prima cosa le percentuali di fibre e matrice, infine, per la Resistenza, si parla di Resistenza composta

dove, IN QUESTO CASO, si esprime la densità del composito:

- Vf è il rapporto fra il volume occupato dalle fibre e il volume occupato dalla lamina;

- Vm è il rapporto fra il volume occupato dalla matrice e il volume occupato dalla lamina;

Sostanzialmente le proprietà del composito vengono ricavate come media pesata attraverso la percentuale in volume delle corrispondenti proprietà di fibra e matrice.

Tuttavia si deve notare che la Regola delle Miscele è esatta per ciò che riguarda la densità, mentre per le altre grandezze può sbagliare di molto, nonostante i valori che si ottengono rientrano nello stesso ordine di grandezza del risultato esatto.

Per calcolare il modulo di Young e il modulo di Poissondi un manufatto in materiale composito, occorre conoscere per prima cosa le percentuali di fibre e matrice, infine, per la Resistenza, si parla di Resistenza composta

Fibra e Matrice agiscono in PARALLELO

Fibra e Matrice agiscono in SERIE

IMPOSTAZIONE DI UNA VETTURA

Tutta l'impostazione di una vettura comincia a partire da colui che dovrà guidarla, ovvero il pilota, e da quale tipo di veicolo si vuole realizzare. Il punto fondamentale è chiamato HIP JOINT, ed è partire da questo che vengono definiti gli ingombri principali dell'abitacolo, dai quali poi vengono definiti tutti gli altri. Altri punti sono invece fondamentali per le omologazioni alle quali deve essere sottoposta la vettura. Vengono individuati il numero di posti che si vogliono predisporre in vettura, la posizione (anteriore o posteriore) del motore, le posizioni delle ruote rispetto al baricentro, e quindi la larghezza e di conseguenza gli ingombri esterni. Solo dopo aver svolto queste valutazioni preliminari si procede alla progettazione vera e propria del telaio.