Lezione a cura di Giacomo Leone e Giorgio De Gregorio

POST-PROCESSING TUBO ELASTOPLASTICO

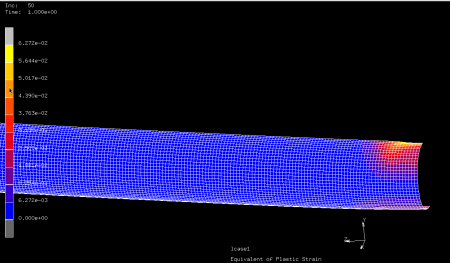

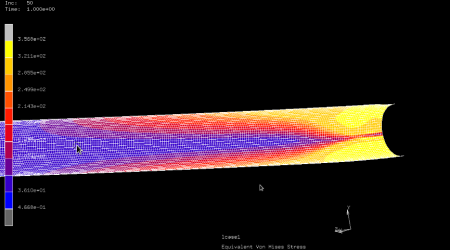

Andiamo a visualizzare il post-processing del calcolo di un tubo elasto-plastico in acciaio, a sezione nota, visto nella lezione precedente. Andiamo a visualizzare 'Equivalent von Mises stress' dove si puo notare una palese farfalla in campo plastico, con centro l'asse neutro. L'anomalia è che nella zona centrale la farfalla sparisce, rimane solo una zona iperlocale sull'asse neutro, mentre tutto il resto è plasticizzato. In particolare il tratto superiore sarà plasticizzato a compressione e il tratto inferiore sarà plasticizzato a trazione. Si capisce benissimo che non siamo in campo elastico anche andando a visualizzare le deformazioni plastiche (Equivalent Plastic Strain). La zona centrale è plasticizzata in maniera un po asimmetrica, e questo è dovuto alla pressione di contatto del cilindro sulla parte superiore, in cui il cilindro si poggia sul tubo, andando a costituire una seconda flessione locale nella zona di contatto.

equivalent plastic strain - equivalent Von Mises Stress

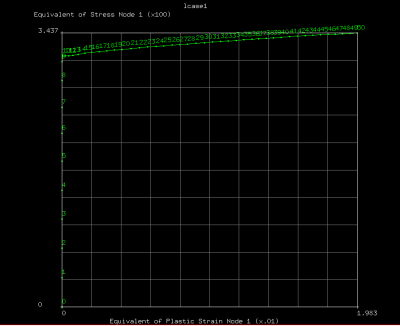

Possiamo ora andare a valutare l'andamento di una grandezza nel tempo con la funzione HISTORY PLOT, sempre nel menu di post processing.

HISTORY PLOT / SET LOCATION / seleziono nodo in basso nella sezione/ #END-LIST/ALL INCS (include tutti gli intervalli di tempo). Poi nel campo X_AXIS mettiamo EQUIVALENT OF PLASTIC STRAIN, mentre nel campo Y_AXIS mettiamo EQUIVALENT OF STRESS. Infine tasto FIT.

Un secondo grafico che possiamo fare, è andare a valutare l'energia assorbita dal tubo soggetto a deformazione.

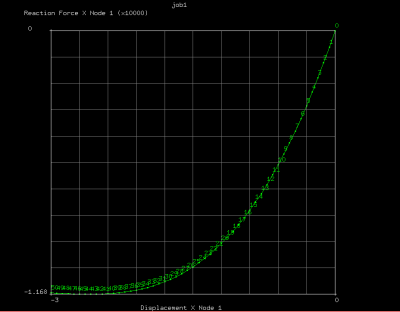

ADD CURVES/ GLOBAL: nel campo X_AXIS selezioniamo SPOSTAMENTO Y CILINDRO MOBILE, nel campo Y_AXIS selezioniamo FORCE Y CILINDRO MOBILE, e come ultimo comando il tasto FIT. Questa che otteniamo è la curva σ-ξ percorsa dal nodo selezionato.

I picchi locali che vengono fuori sono dovuti alla non linearità di contatto, poiché il cilindro nel primo istante di contatto tocca il tubo in un punto solo, poi man mano che si abbassa, l'area di contatto aumenta inglobando più nodi. Infine il tubo inizia a plasticizzare e arriva ad assumere una curvatura locale nella zona di contatto uguale a quella del cilindro. Salvando il grafico come file di testo 'energy.txt' lo possiamo poi importare su un foglio di calcolo, andando a calcolare l'integrale della curva (tramite la regola dei trapezi), che ci dirà quanta energia viene assorbita dal tubo durante la deformazione. Andando a sommare le aree fino ad uno spessore di 12,6 mm otteniamo l'energia assorbita, che poi dovrà essere moltiplicata x4 perchè abbiamo modellato un quarto di struttura sfruttando la simmetria, e poi nuovamente moltiplicata x2 perchè i tubi previsti dalla prova di deformazione erano 2. Otteniamo cosi 70.88 J di energia assorbita.

INTRODUZIONE MATERIALI COMPOSITI

I materiali compositi sono creati artificialmente dalla composizione di una matrice insieme a delle fibre, dove la matrice ha la funzione di tenere unite le fibre tra loro, mentre le fibre sono quelle che vanno a contribuire alle caratteristiche del materiale. Le fibre possono essere diverse, corte o lunghe, e vengono poi annegate nella matrice che dà loro consistenza. I materiali compositi servono a garantire elevata rigidezza ed elevata resistenza a fronte di un peso strutturale contenuto, questo fa si che questo tipo di materiale abbia una efficienza superiore rispetto ad un materiale continuo. Ad esempio le fibre di carbonio hanno modulo di Young superiore all'acciaio e unite successivamente alla matrice hanno anche bassa densità. Nell'insieme la matrice contribuisce a riportare i valori di rigidezza e resistenza delle fibre paragonabili a quelli dell'acciaio, ma la densità del materiale composito ottenuto resta molto minore rispetto all'acciaio, rendendo il materiale composito più efficiente in termini di rigidezza/peso. Se abbiamo fibre monodirezionali però dobbiamo stare attenti che il carico sulla struttura sia parallelo alla direzione delle fibre, altrimenti con un carico in direzione trasversale alle fibre, andremmo a caricare soltanto la matrice, che ha rigidezza praticamente nulla, e il materiale si rompe immediatamente.

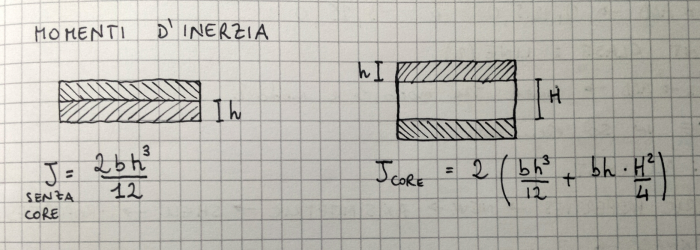

Altro grosso vantaggio delle strutture in materiale composito è che posso scegliere, nei limiti degli ingombri, di inserire il materiale ad elevata rigidezza dove voglio all'interno della sezione. Solitamente si utilizzano PANNELLI in materiale composito, che sono formati da più layers di materiale resistente separati da materiale riempitivo, chiamato CORE, che serve sostanzialmente ad aumentare il momento d'inerzia della sezione resistente, andando a distanziare gli strati di materiale composito. Jcore può raggiungere valori molti maggiori di Jsenzacore.

I materiali riempitivi sono generalmente schiume di materiali polimerici, oppure materiali artificiali con densità contenuta come ad esempio gli honeycomb, che in ambito meccanico sono generalmente in alluminio.

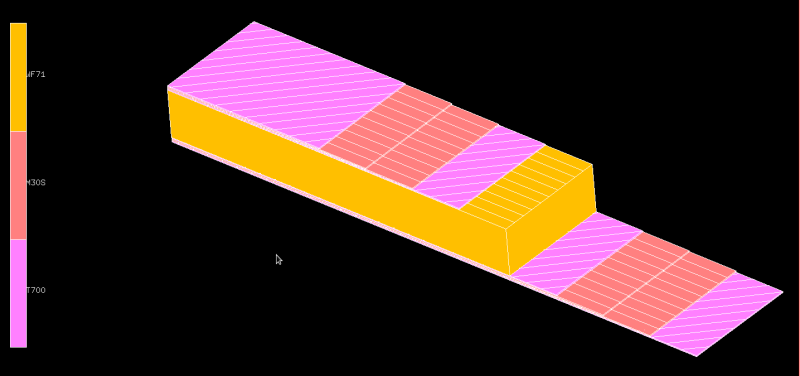

PANNELLO COMPOSITO A FLESSIONE

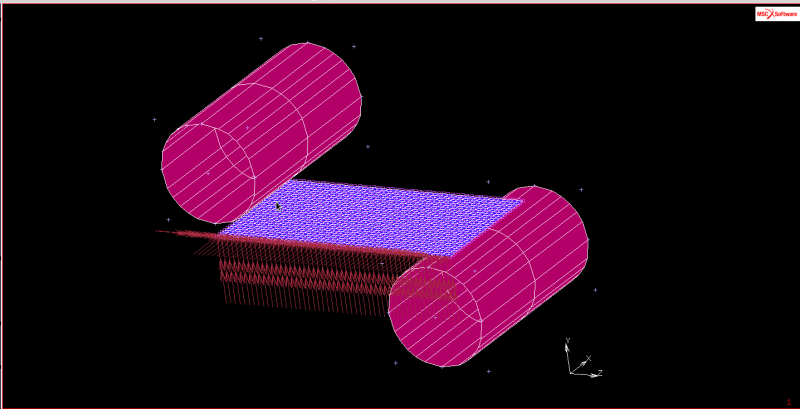

Adesso andiamo a rifare la stessa prova a flessione sostituendo il tubo con un pannello composito di dimensioni 275×500 mm. Dalla mesh dell'esercizio precedente, siccome i cilindri di sostegno e di carico sono gli stessi, andiamo a cancellare solamente il tubo con il comando CLEAR MESH. Andiamo ad inserire i 4 nodi che definiscoo gli estremi del pannello: MESH GENERATION/ NODES-ADD: nodo1 (0, 0, 0) nodo2 (0, 0, 250) nodo3 (137.5, 0, 0) nodo4 (137.5, 0, 250), dove le coordinate dei nodi vanno a definire soltanto un quarto di geometria poichè stiamo sfruttando i 2 piani di simmetria. Sempre dal menù MESH GENERATION questa volta selezioniamo ELEMENT-ADD ed andiamo a selezionare i 4 nodi nell'ordine in cui li abbiamo inseriti, per mantenere le direzioni principali del pannello come le vogliamo. Ora andiamo a ddefinire la mesh con il menù SUBDIVIDE ed impostando i numeri di divisioni pari a 50-28-1 , dove 1 è la direzione normale al piano in cui giace il pannello.

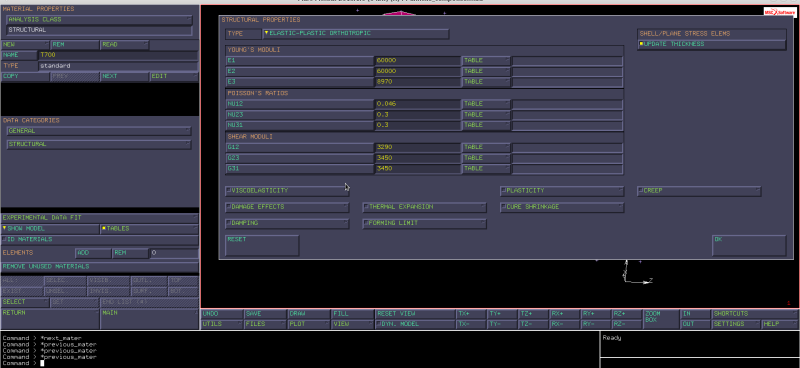

Terminata così la mesh ci spostiamo nel menù MATERIAL PROPERTIES dove andiamo a definire i vari materiali che compongono il nostro pannello.

NEW / STRUCTURAL / NAME:T700 / TYPE: elastic-plastic orthotropic / inseriamo i valori: E1=E2=60000, E3=8970, NU12=0.046, NU23=NU31=0.3, G12=3290, G23=G31=3450 .

NEW / STRUCTURAL / NAME:M30 / TYPE: elastic-plastic orthotropic / inseriamo i valori: E1=150000, E2=E3=8970, NU12=NU23=NU31=0.3, G12=G23=G31=3450 .

NEW/ STRUCTURAL/ NAME: wf71/ TYPE: isotropic / modulo di Young= 105, coefficiente Poisson= 0.25 .

Adesso andiamo a definire un ulteriore materiale di tipo 'composito' che sarà formato dai materiali definiti in precedenza. NEW / COMPOSITE / GENERAL / APPEND: selezioniamo i materiali dalla lista consecutivamente e nel seguente ordine: t700, m30, m30, t700, wf71, t700, m30, m30, t700.

SETTING / ABSOLUTE THICKNESS/ inseriamo gli spessori pari a 0.5 mm per tutti i materiai ad eccezione del wf71 in cui inseriamo lo spessore di 21 mm. Cosi facendo il pannello ha uno spessore complessivo di 25 mm. Sempre dal menù setting andiamo ad inserire nel campo ANGLE il valore di 45° alle fibre del materiale T700 e salviamo premendo OK.

ELEMENT / ADD/ ALL: EXIST.

MATERIAL PROPERTIES / ORIENTATION / NEW / TYPE: yz plane / ADD: all exist.

Nel menù CONTACT possiamo lasciare tutto come nel caso tel tubo, cambiamo soltanto nome, rinominando in 'pannello'. Andiamo poi ad aggiungere tutti gli elementi esistenti alla condizione di contatto. Adesso andiamo ad applicare le simmetrie nel piano YZ e XY andando a selezionare tutti i nodi all'interfaccia dei piani di simmetria, dove le condizioni di simmetria restano sempre le stesse del caso precedente. Infine andiamo ad allungare i cilindri di appoggio e di carico in modo che siano della stella lunghezza del pannello con il comando MOVE applicato ai punti delle facce esterne dei cilindri.

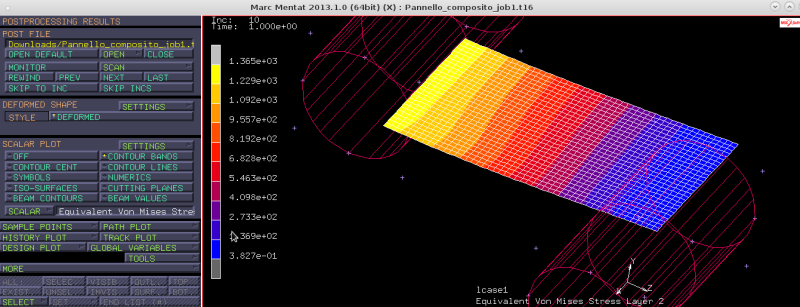

Prima di lanciare il calcolo andiamo a settare il menù JOBS / PROPERTIES /JOB RESULTS/ andiamo ad inserire come risultati che vogliamo STRESS, TOTAL STRAIN e EQUIVALENT VON MISES, impostando i risultati su ALL LAYERS per leggere tutte le tensioni degli strati del pannello. Nel campo LOADCASES andiamo a modificare il numero di steps da 50 che erano nel caso precedente a 10 steps. Possiamo lanciare il calcolo. JOBS / RUN / SUBMIT.

Andiamo a plottare le 'equivalent von mises' e notiamo subito che abbiamo tutti i 9 layer che possiamo graficare. Guardando il layer 1, all'ultimo incremento, vedo circa 300 MPa di tensione sullo strato esterno che era il T700 che aveva modulo di young 60000. Il layer 2 invece ha circa 1200 MPa di von mises, ed è quindi molto piu caricato, perchè è più rigido. Il layer 3 è appena al di sotto del precedente perché c'è la farfalla della flessione in campo elastico che decresce. Il layer 4 è sull'ordine del layer1, ma anche questo leggermente meno caricato a causa della farfalla che decresce. Arriviamo al layer 5, che è il core, e vediamo che è praticamente scarico, con una tensione di 1 MPa, questo perchè ha modulo di young bassissimo. I restanti layers sono simmetrici ai precedenti.

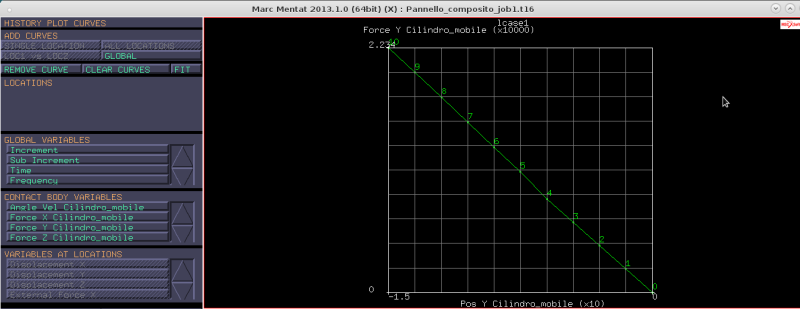

Volendo possiamo calcolare la rigidezza con i seguenti comandi: HISTORY PLOT / ALL INCS / ADD CURVE / GLOBAL e andiamo a scegliere come valore sull' asse x POS Y CILINDRO MOBILE e come valore sull'asse y FORZA Y CILINDRO MOBILE. Infine tasto FIT.

Stavolta quello che otteniamo è una retta, perchè siamo nel campo elastico, e la pendenza della retta rappresenta la rigidezza del pannello.

MOLLA A TAZZA

Con il termine molla a tazza si indica un tipo di molla a forma di rondella che può essere caricato nel senso assiale e può essere sollecitato sia staticamente che dinamicamente. Sebbene il suo utilizzo è molto diffuso e la sua geometria sia molto semplice, il suo comportamento è abbastanza complesso e altamente non lineare proprio per via della sua geometria conica facilmente deformabile; questo comportamento (riportato nel grafico carico-spostamento) può essere visualizzato solo considerando un sistema a grandi deformazioni. Essendo un modello assialsimmetrico è possibile rappresentarne una sezione; in questo caso, quindi, si costruisce un segmento. In Marc non è possibile rappresentare un modello assialsimmentrico secondo un asse a scelta ma l’asse di assialsimmetria deve essere sempre l’asse x. La molla ha tazza ha le seguenti specifiche:

- d = 25 mm;

- D = 50 mm;

- h = 3 mm;

- t = 2 mm;

- h/t = 1,5.

Si costruisce un segmento su MESH GENERATION creando due nodi con ADD NODES di coordinate (0,12.5,0); (-3, 25,0) e poi tracciando un segmento tra i due nodi con ADD CURVS. Si suddivide il segmento in 50 elementi con SUBDIVIDE e impostando 50. Si impone in ELEMENT CLASS la classe degli elementi che è LINE e in fine si fa SWEEP su ELEMENT ALL. A questo punto si definisco le GEOMETRIC PROPERTIES con NEW-STRUCTURAL e si imposta AXISYMMETRIC- SHELL; alla voce ELEMENTS con ADD e selezionando tutti gli elementi si attribuisce la proprietà di assialsimmetria del modello. In MATERIAL PROPERTIES si definisce il materiale dell’elemento con NEW-STANDARD e poi STRUCTURAL inserendo il modulo di Young e il coefficiente di Poisson rispettivamente 210000, 0.3 (acciaio). Nelle BOUNDARY CONDITIONS si impone il vincolo d’appoggio della molla e lo spostamento nel verso negativo della x; quindi NEW-STRUCTURAL-FIXED DISPLACEMENT impostando uno spostamento nullo lungo l’asse x e applichiamo questa condizione al nodo di coordinate(-3,25,0). Si definisce la seconda condizione NEW-STRUCTURAL-FIXED DISPLACEMENT impostando uno spostamento -3 lungo l’asse x e applichiamo questa condizione al nodo di coordinate (0,12.5,0) con ADD alla voce NODES. Per avere uno spostamento graduale carichiamo una TABLE (per DISPLACEMENT x) con una variabile di tipo tempo rappresentabile con una retta passante per i punti 0,0 e 1,1 facendo ADD, inserendo le coordinate dei punti e in fine FIT. In LOADCASE si imposta un nuovo caso facendo NEW-STRUCTURAL-STATIC-PROPERTIES cambiando in CONVERGENT TESTING- DISPLACEMENT impostando 0.01. Per ultimo in JOBS-PROPERTIES-ANALYSIS OPTION si attiva LARGE DISPLACEMENT lasciando di default JOB’S RESULTS, quindi si può lanciare il calcolo con RUN. Impostando LARGE STRAIN il calcolatore analizza ad ogni passo lo spostamento che il modello subisce aggiornando le caratteristiche del suo comportamento in funzione della sua deformazione. Per visualizzare il comportamento della nostra molla si può fare un HISTORY PLOT delle variabili di spostamento e forza di reazione del punto estremo sottoposto allo spostamento; quindi HISTORY PLOT-SET LOCATION-(si seleziona il nodo e poi END LIST)-ALL INC-ADD CURVE-ALL LOCATION e si selezionano DISPLACEMENT x-REACTION FORCE x poi con FIT compare il grafico voluto che mostra la non linearità nel comportamento della molla a tazza. Se non avessimo attivato LARGE DISPLACEMENT, lasciando di default SMALL STRAIN avremmo visualizzato un andamento lineare il cui coefficiente angolare sarebbe la costante elastica di una normale molla.

andamento non lineare con LARGE STRAIN – andamento lineare con SMALL STRAIN

Instabilità flesso-torsionale trave I

- acciaio S355JR, Rs=355 MPa;

- campata: 1120 mm;

- altezza profilo: 120 mm (da piano medio a piano medio ali);

- larghezza profilo: 40 mm;

- spessore anima: 2 mm;

- spessore ali: 4 mm;

- spessore fazzoletti di rinforzo ai supporti: 4mm;

- carico: 50kN;

perturbazione: spostamento

- x → x

- y → y +x*z/40/1200*(1.0)

- z → z

agli elementi dell'ala superiore (ala superiore lievemente torta, slope max 1.0/40)