Indice

PIEDE DI BIELLA, BOCCOLA E SPINOTTO

Dalla lezione precedente

Ripartiamo dal file della lezione precedente mesh a fine lezione scorsa. I passaggi principali sono stati:

- importazione della geometria e della mesh del piede di biella creata con Hypermesh;

- creazione della bronzina;

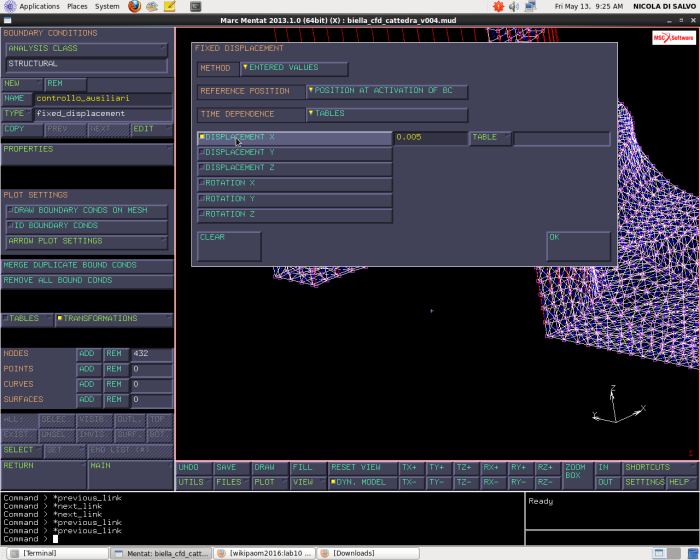

- introduzione dell'interferenza tra biella e bronzina (in assenza di attrito) attraverso un sistema di servolink;

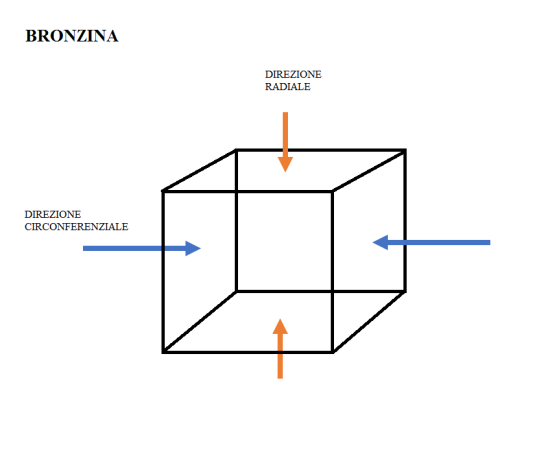

1° g.d.l.: abbiamo introdotto un'interferenza di 0.005 mm tra il foro della biella e la bronzina in direzione radiale.

2°e 3° g.d.l.: “Displacement Y e Z” lasciati liberi, in modo da avere un collegamento senza attrito (scorrimento libero tra foro della biella e bronzina in direzione assiale e circonferenziale).

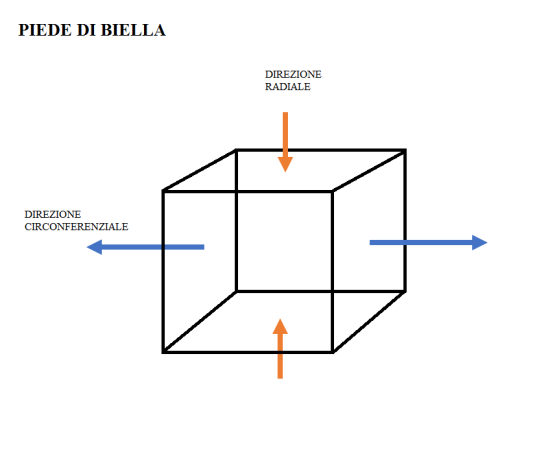

E' stato introdotto un sistema di coordinate di tipo cilindrico che verrà utilizzato d'ora in avanti, pertanto i gradi di libertà cambieranno in questo ordine:

- 1°g.d.l.) x → spostamento radiale

- 2°g.d.l.) y → spostamento circonferenziale

- 3°g.d.l.) z → spostamento assiale

Lezione odierna

Dall'analisi del sistema di servolink si può vedere che lo spostamento sul primo g.d.l. di un nodo del piede di biella, è uguale alla somma degli spostamenti sul primo g.d.l. di un nodo appartenente alla bronzina e di un nodo ausiliario (entrambi con coefficiente moltiplicativo pari a 1);

Abbiamo in definitiva un totale di 1296 vincoli cinematici che legano i moti relativi tra superficie interna del piede di biella, la superficie esterna della bronzina e i nodi ausiliari.

VINCOLAMENTO

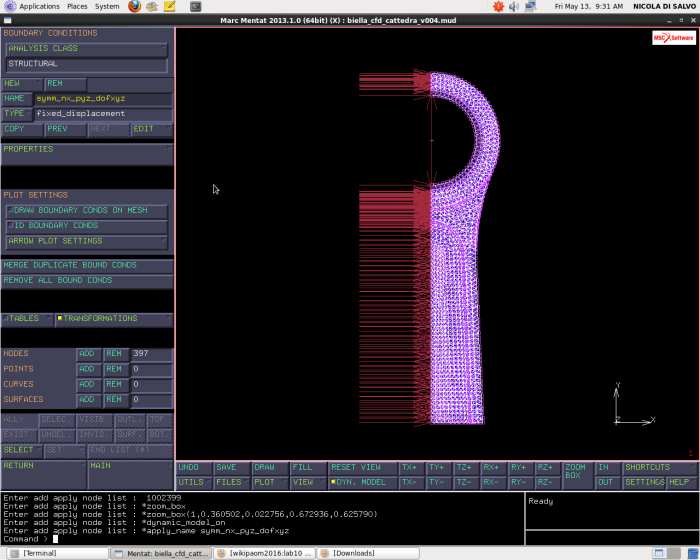

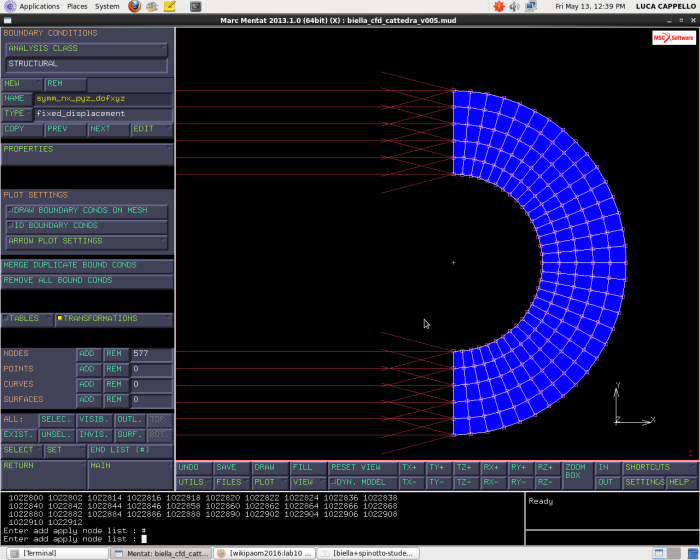

Vincoli di simmetria

Possiamo trattare solo 1/4 dell'oggetto reale di studio perchè esso presenta due piani di simmetria, uno sul piano xy e uno sul piano yz. Alla luce di questo sarà fondamentale introdurre dei vincoli di simmetria:

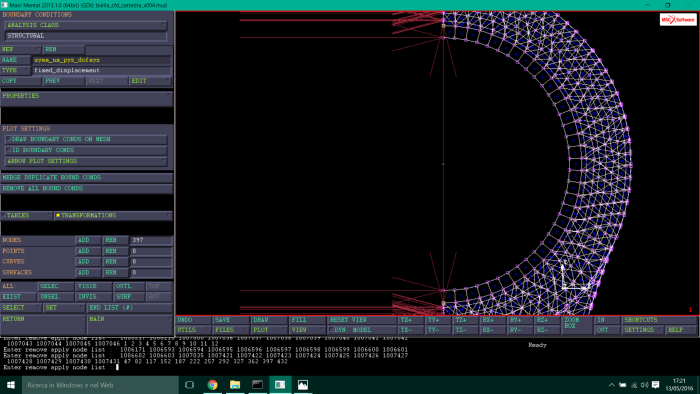

Questo vincolamento non è propriamente esatto in quanto, su alcuni nodi avevamo già imposto i vincoli cinematici dopo la trasformazione di coordinate; quindi rinomino in 'symm_nx_pyz_dofxyz' e vado a rimuovere i nodi che hanno subito la trasformazione: NODES>REM e faccio una selezione rettangolare intorno ai nodi evidenziati in giallo nella figura seguente:  Il risultato dell'eliminazione è questo:

Il risultato dell'eliminazione è questo:

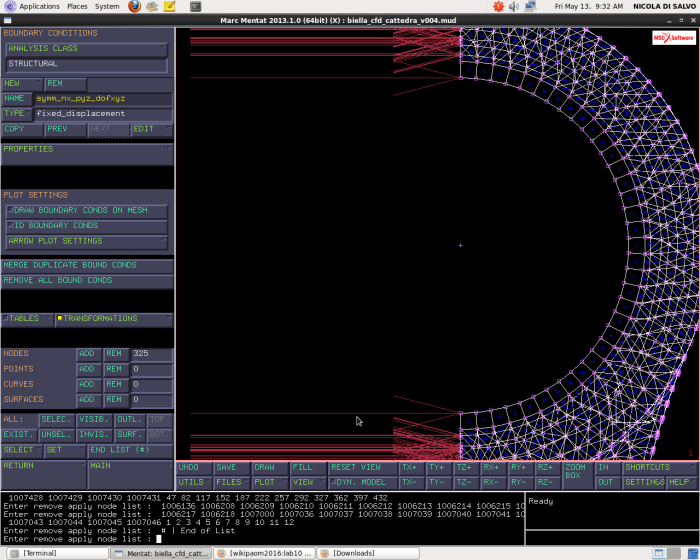

- 2° Vincolo di simmetria - spostamento normale ad x, sul piano yz per i nodi trasformati: BOUNDARY CONDITION>NEW>STRUCTURAL>FIXED DISPLACEMENT>PROPERTIES : “Displacement Y=0” con nome 'symm_nx_pyz_dofrtz', applicandolo con NODES>ADD e selezionando quelli rimossi nel passaggio precedente, indicati nella figura di seguito:

In questo caso il secondo grado di libertà che stiamo imponendo nullo non è Y ma è lo spostamento tangenziale (ricordando la trasformazione in coordinate cilindriche).

Come nel caso precedente, ci sono dei nodi da rimuovere, essendo già stati definiti dipendenti dal vincolo cinematico. Procediamo alla selezione rettangolare andando a coprire gli spigoli del piede di biella evidenziati in giallo in figura (è possibile fare una selezione così lasca perchè i nodi non trasformati non vengono comunque modificati in questo passaggio)

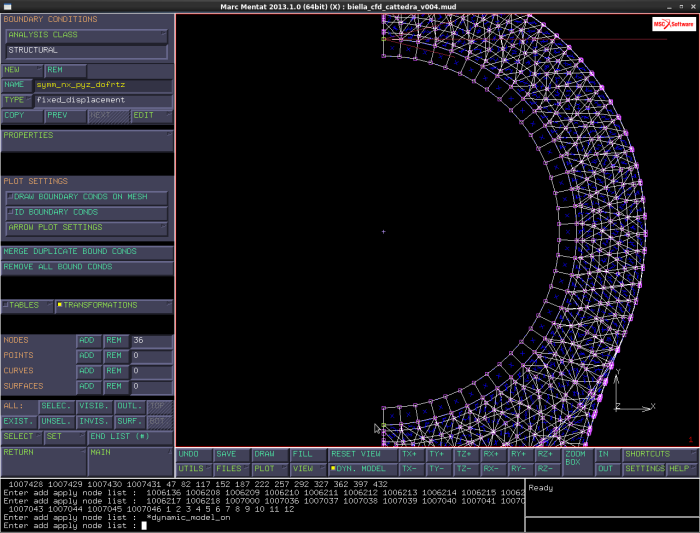

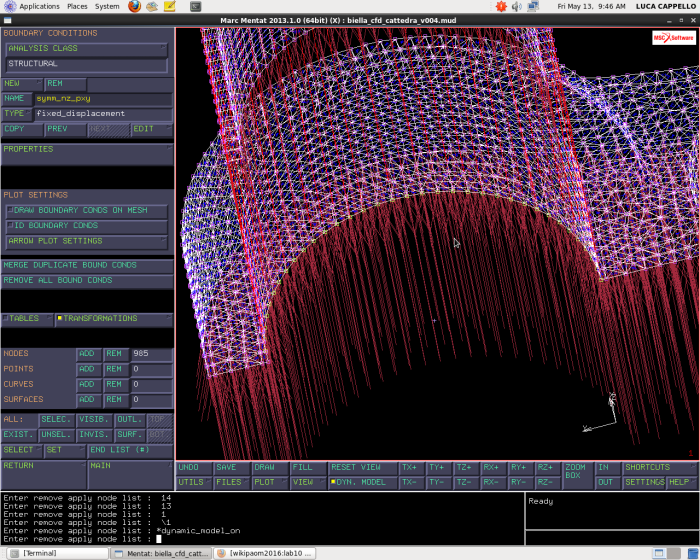

- 3° Vincolo di simmetria - spostamento assiale in z imposto nullo: BOUNDARY CONDITION>NEW>STRUCTURAL>FIXED DISPLACEMENT>PROPERTIES : “Displacement Z = 0”, con nome “symm_nz_pxy”. Aggiungiamo tutti i nodi con NODES>ADD che giacciono sul piano di simmetria xy, inclusi quelli trasformati come evidenziato in giallo in figura (985 nodi):

In generale se abbiamo due vincoli sullo stesso nodo, il Marc si comporta in modo imprevedibile: nella migliore delle ipotesi genera un “warning”, altrimenti potrebbe decidere arbitrariamente quale dei due vincoli escludere. Sui nodi alla base del piede avevamo già imposto i vincoli ausiliari, e dobbiamo evitare il problema sopra descritto. Procediamo quindi alla rimozione NODES>REM e selezioniamo tutti quelli evidenziati in figura(ne rimarranno 949):

Vincolo di traslazione nulla, lato testa di biella

Il sezionamento lungo il piano xz dell'asta della biella è operato ad una distanza tale per cui, da quel punto in poi, essa si comporta come una trave. Nonostante sia sezionata però, non dobbiamo dimenticare che essa è collegata alla testa di biella, pertanto dobbiamo andare ad imporre una traslazione lungo l'asse y (intersezione tra i due piani di simmetria xy e yz) che sia nulla. In particolare andiamo ad imporre un vincolo sulla faccia interessata, che però per quanto detto, non rappresenta un vero e proprio vincolo di posizionamento. Gli effetti dell'introduzione di questo vincolo sono 3:

- la sezione rimane piana, non si deforma;

- la sezione non trasla;

- la sezione non può ruotare intorno all'asse Z.

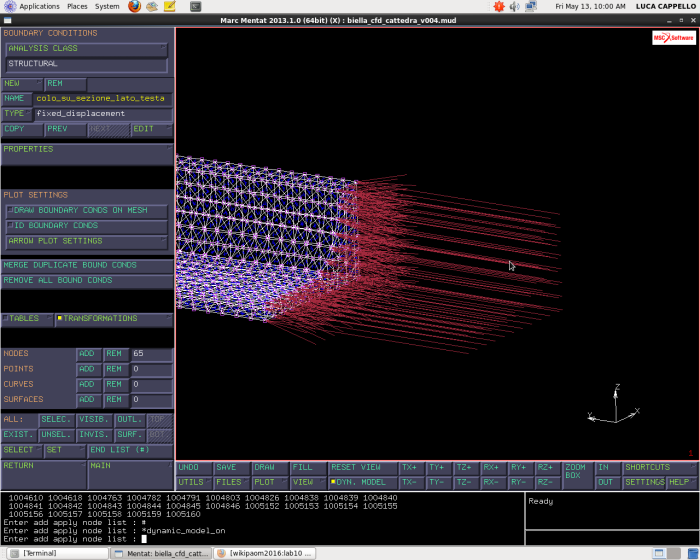

Questo ultimo effetto è “collaterale”: se prendiamo due nodi non allineati e imponiamo uno spostamento nullo per entrambi, la superficie non può che avere rotazione nulla. Creiamo un nuovo BOUNDARY CONDITION>NEW>STRUCTURAL>FIXED DISPLACEMENT>PROPERTIES : “Displacement Y = 0”, NODES>ADD e selezioniamo la faccia come in figura:

SETTAGGI DEL MATERIALE, JOB e CALCOLO

Materiale

Andiamo a definire i parametri del materiale. MATERIAL PROPERTIES>NEW>STANDARD con nome 'acciaio'. Nella finestra 'GENERAL' impostiamo la densità pari a 7.8e-009 (che avrebbe effetto solo nei problemi che considerano le forze inerziali), mentre nella finestra 'STRUCTURAL' impostiamo il modulo di Young pari 210000 Mpa e coeff. di Poisson 0.3. Completiamo andando a selezionare gli elementi: ELEMENTS>ADD>ALL>EXIST

Creazione Job1

Andiamo a impostare i parametri di preprocessing per poter poi lanciare il calcolo.

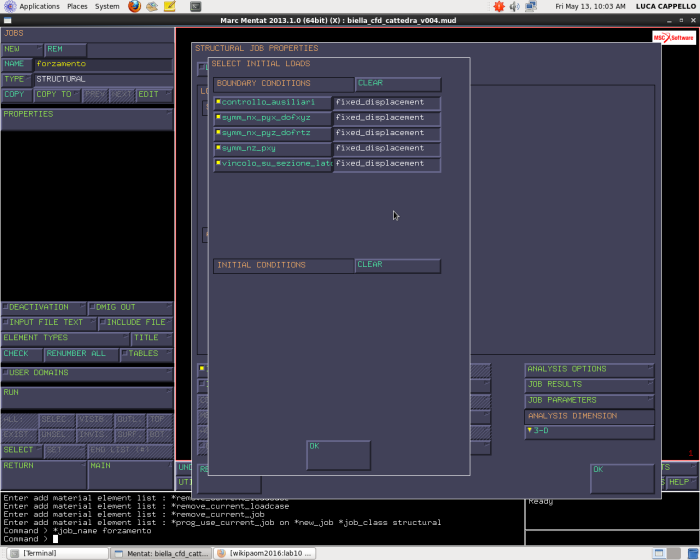

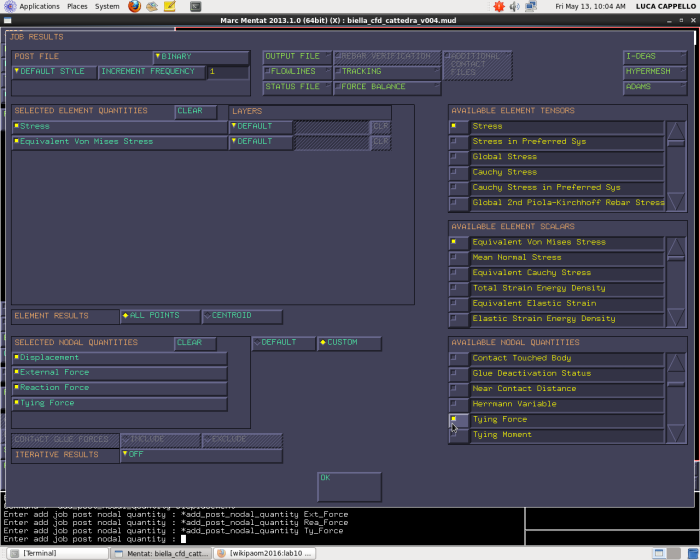

JOBS>NEW>STRUCTURAL con nome “forzamento”. Nelle PROPERTIES>INITIAL LOADS e selezioniamo tutte la Boundary Condition che abbiamo creato:  Nella finestra JOB RESULTS andiamo a selezionare per la sezione 'SELECTED ELEMENTS QUANTITIES' le voci 'Stress' e 'Equivalent Von Mises Stress'; per la sezione “SELECTED NODAL QUANTITIES” selezioniamo 'CUSTOM' e al suo interno le 4 voci: Displacement, External Force, Reaction Force e Tying Force(reazioni vincolari dei servolink):

Nella finestra JOB RESULTS andiamo a selezionare per la sezione 'SELECTED ELEMENTS QUANTITIES' le voci 'Stress' e 'Equivalent Von Mises Stress'; per la sezione “SELECTED NODAL QUANTITIES” selezioniamo 'CUSTOM' e al suo interno le 4 voci: Displacement, External Force, Reaction Force e Tying Force(reazioni vincolari dei servolink):

Calcolo

Nella sezione JOBS procediamo con RUN>SUBMIT e attendiamo che il software termini il calcolo.

ANALISI DEI RISULTATI

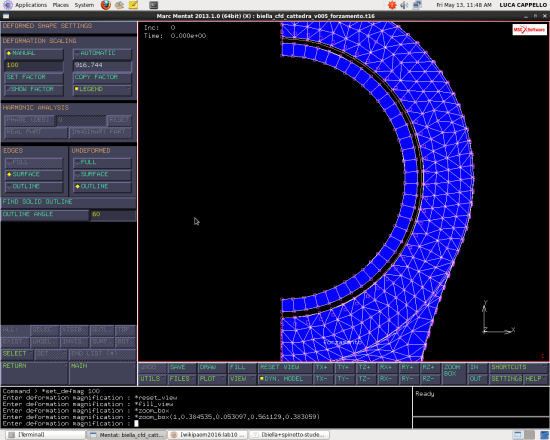

Nel menu del RUN appena terminato, selezioniamo OPEN POST FILE per visualizzare il file .t16 dei risultati.

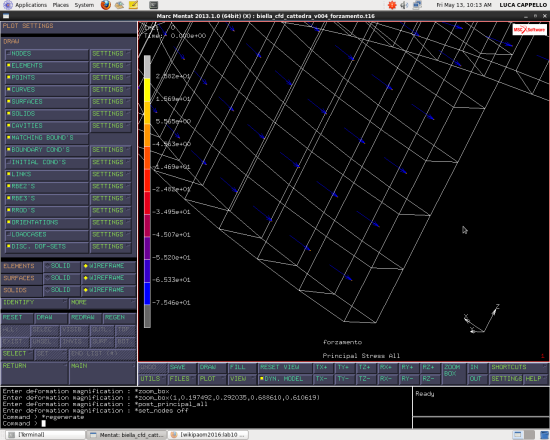

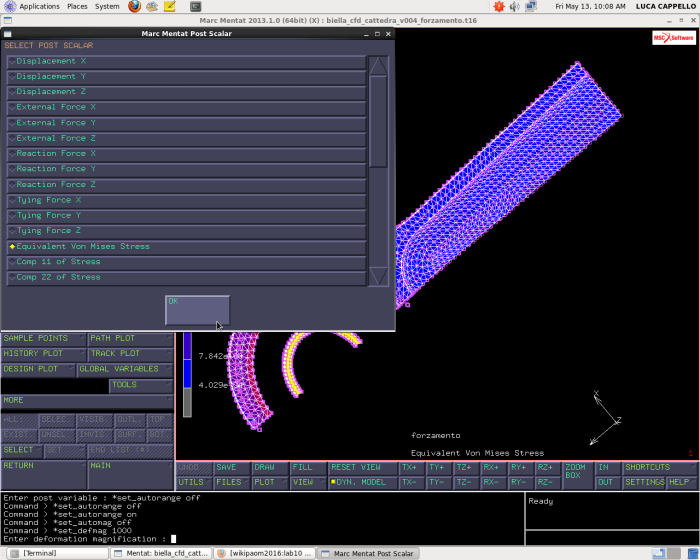

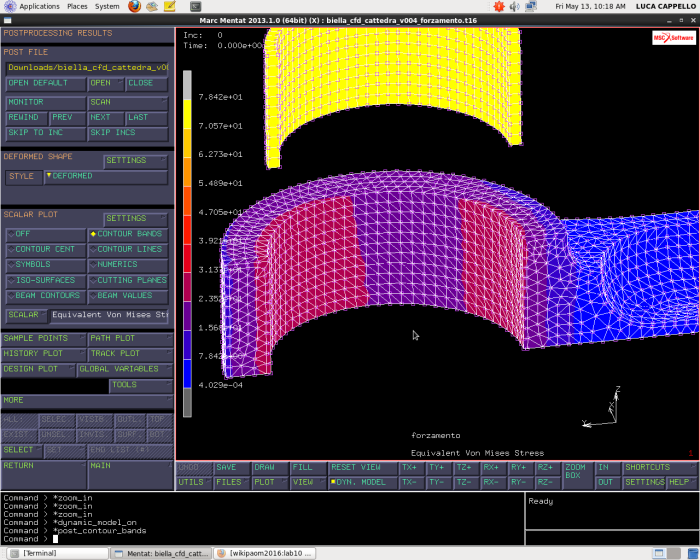

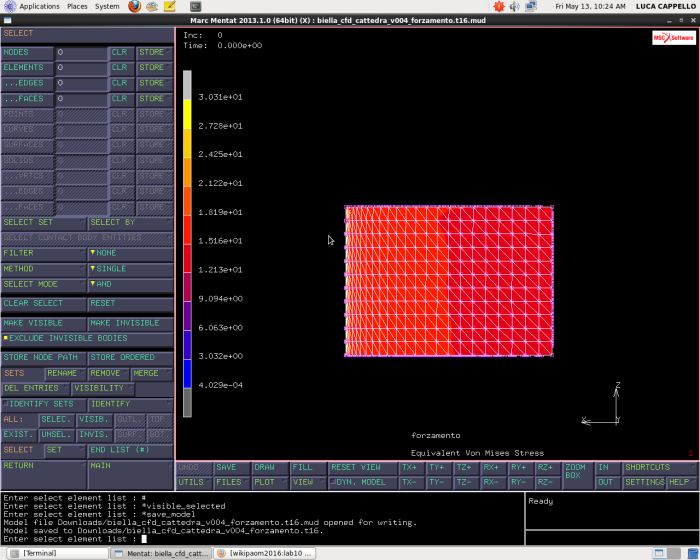

Nella sezione 'SCALAR PLOT' selezioniamo la voce 'CONTOUR BANDS' e scegliamo in 'SCALAR' la visualizzazione dello Equivalent Von Mises Stress:

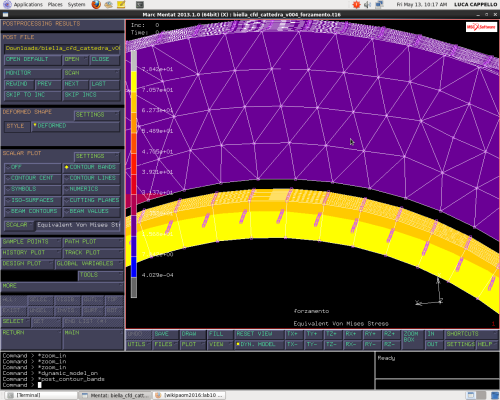

Come si può notare il gradiente radiale di tensione nella bronzina è molto ridotto(è praticamente tutta dello stesso colore: giallo), tipico dei tubi in parete sottile pressurizzati:

Inoltre analizzando il piede di biella nella zona del foro, notiamo come il gradiente in direzione assiale sia praticamente nullo, ovvero lo stato tensionale è abbastanza uniforme in direzione Z, il che ci permetterebbe di pensare ad una modellazione 2D nel solo piano xy che però non facciamo:

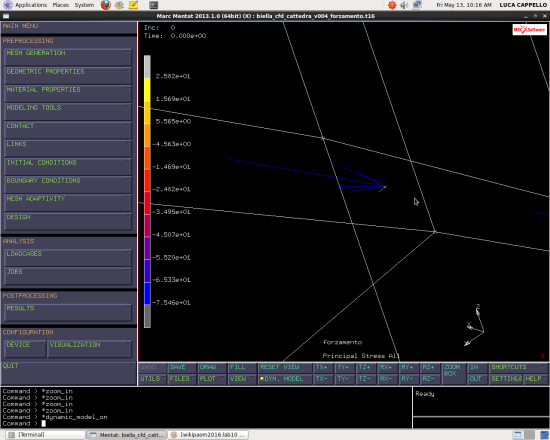

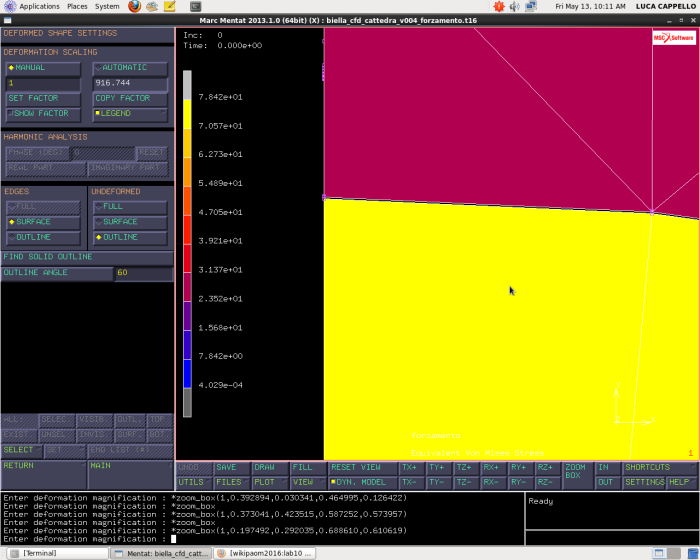

Si procede con l'analisi della deformazione della bronzina: nella sezione 'DEFORMED SHAPE' selezioniamo come 'STYLE' il 'DEFORMED', e nei 'SETTINGS' impostiamo manualmente '1' come fattore di scala. Come ci mostra la figura sottostante è presente un leggero gap tra il profilo del foro della biella e la superficie esterna della bronzina: questo è dovuto all'interferenza imposta precedentemente che va a deformare la bronzina, vistosamente più tensionata del piede di biella, come mostra la diversa colorazione:

Andando a visualizzare il 'TENSOR PLOT' selezionando l'opzione 'All principal values' e andiamo esaminare quali sono le tensioni applicate sugli elementi di bronzina:

Nell'immagine di destra c'è una visualizzazione zoomata dello stato tensionale sul centroide dell'elemento, in particolare notiamo la presenza di una preponderante tensione circonferenziale di tipo monoassiale compressivo di circa 75 Mpa (il segno è dovuto alla convenzione sulle tensioni) e una componente radiale di circa 4,5 Mpa sempre di tipo compressivo, legata alla pressione di contatto piede-bronzina (vedi figura sottostante)

Per quanto riguarda l'elemento del piede di biella, lo stato tensionale è più complesso: avremo una tensione radiale compressiva come per la bronzina, mentre la tensione circonferenziale risulta essere di tipo trattivo.

In definitiva non c'è nessuna tensione di tipo assiale nei due corpi analizzati, in quanto non abbiamo imposto alcun vincolo sul movimento relativo in senso assiale.

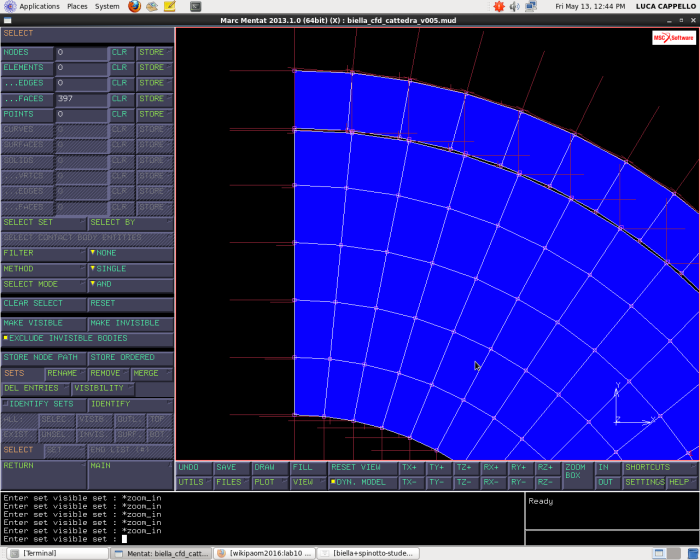

Per analizzare in modo migliore lo stato tensionale del piede di biella, procediamo col nascondere la visualizzazione degli altri elementi, anche l'asta della biella: così facendo il software scala lo stato tensionale (sempre di tipo 'Equivalent Von Mises Stress') al solo piede di biella e ci permette di apprezzare maggiormente il gradiente tensionale. Per far ciò scegliamo SELECT>ELEMENTS> e facciamo una selezione rettangolare attorno ai soli elementi del piede di biella (per farlo si consiglia di adottare una vista del modello come nella figura sottostante), poi 'END LIST(#)' e scegliamo per questi elementi l'opzione 'MAKE VISIBLE'; infine abilitiamo 'EXCLUDE INVISIBLE BODIES' in modo da visualizzare solo quello desiderato:

Inoltre nel menù 'EXTRAPOLATION' disabilitiamo il 'NODAL AVERAGING' per evidenziare quelle che sono le discontinuità tensionali presenti nel corpo:

E' importante che le discontinuità tensionali tra elementi attigui non superino il 10% (circa), altrimenti sarebbe un segnale di scarsa affidabilità del modello che andrebbe rivisitato.

PROBLEMA DELLO SCORRIMENTO RELATIVO BIELLA-BRONZINA

E' molto importante calibrare in modo opportuno l'interferenza di montaggio tra bronzina e piede di biella perchè, un valore eccessivo provoca uno stato tensionale troppo alto che potrebbe determinare lo snervamento; mentre una bassa interferenza provoca il possibile scorrimento della bronzina in direzione assiale, il che è da evitare perchè determina il fenomeno del 'Fretting'.

Fretting

Questo fenomeno è dovuto all'interazione tra superfici metalliche compresse l'una sull'altra e soggette a vibrazioni e scorrimenti di piccola ampiezza ma con elevato numero di cicli. Localmente si determina uno stato tensionale che porta alla formazione di microcricche: il piede è caricato in maniera statica dal montaggio a interferenza e in maniera ciclica dall'azione del pistone, queste sollecitazioni provocano l'espansione delle suddette cricche che porteranno alla rottura del corpo per fatica oligociclica.

Foro di lubrificazione

Un altro problema causato dallo scorrimento relativo è quello di un eventuale foro di lubrificazione che è passante ed è normalmente presente in questo componente meccanico, ma che non abbiamo modellato volutamente per rendere più semplice la meshatura (il foro richiederebbe una mesh più fine nel suo intorno perchè rappresenta una criticità all'interno del materiale). Se la bronzina non è immobile rispetto al piede di biella, ma ruota e/o trasla, può provocare la chiusura del foro di lubrificazione e quindi determinare un possibile grippaggio dello spinotto non essendoci afflusso di fluido.

APPLICAZIONE DEL CARICO

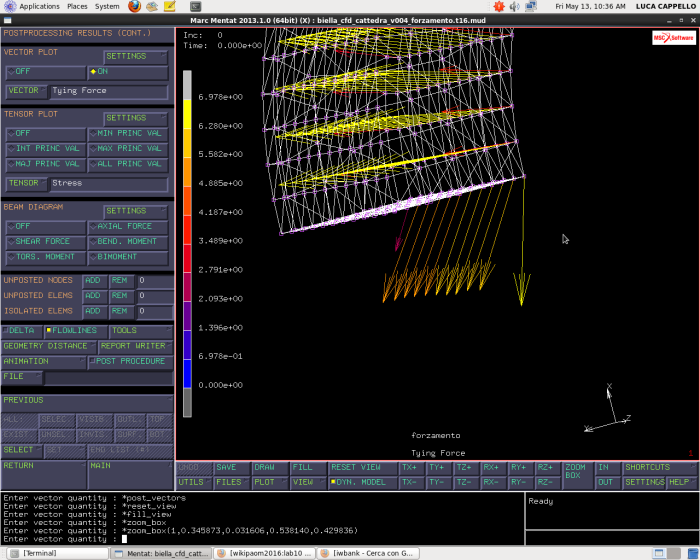

Cambiamo tipo di visualizzazione dei risultati: nel menù POSTPROCESSING RESULTS spostiamoci nella sezione 'MORE' e in 'VECTOR PLOT' selezioniamo VECTOR>Tying Force e premiamo 'ON'. Queste sono le forze che i vincoli cinematici esercitano sui nodi del piede di biella.

Per ogni nodo avremo un vettore che rappresenta la forza normale dovuta all'iterferenza bronzina-biella Fni

Non abbiamo forze tangenziali perchè abbiamo supposto l'assenza di attrito.

Trattiamo il sistema bronzina-biella come un singolo corpo, non c'è quindi scorrimento relativo.

Immaginando di applicare un sistema di carichi al corpo, su ogni nodo si genereranno due forze, una normale (Fnc) ed una tangenziale (Ftc).

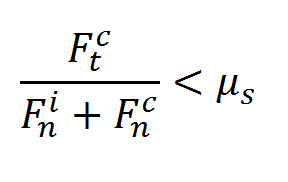

La condizione per evitare lo scorrimento è che il rapporto tra le forze sia minore del coefficiente di attrito statico:

Per evitare che ci sia il distacco devo assicurarmi che il denominatore (Fni+Fnc) di questo rapporto sia positivo, tale che la somma vettoriale sia una forza di tipo compressivo (ricordiamo che è una forza normale all'interfaccia tra bronzina e piede di biella).

Per evitare che ci sia il distacco devo assicurarmi che il denominatore (Fni+Fnc) di questo rapporto sia positivo, tale che la somma vettoriale sia una forza di tipo compressivo (ricordiamo che è una forza normale all'interfaccia tra bronzina e piede di biella).

CARICAMENTO DEL PIEDE DI BIELLA

Il carico di tipo ciclico proveniente dal pistone durante il funzionamento, viene trasmesso al corpo biella-bronzina attraverso lo spinotto. Dovremo andare quindi a modellare anche questo componente, di cui una parte è contenuta nella bronzina ed un'altra parte è fuoriuscente.

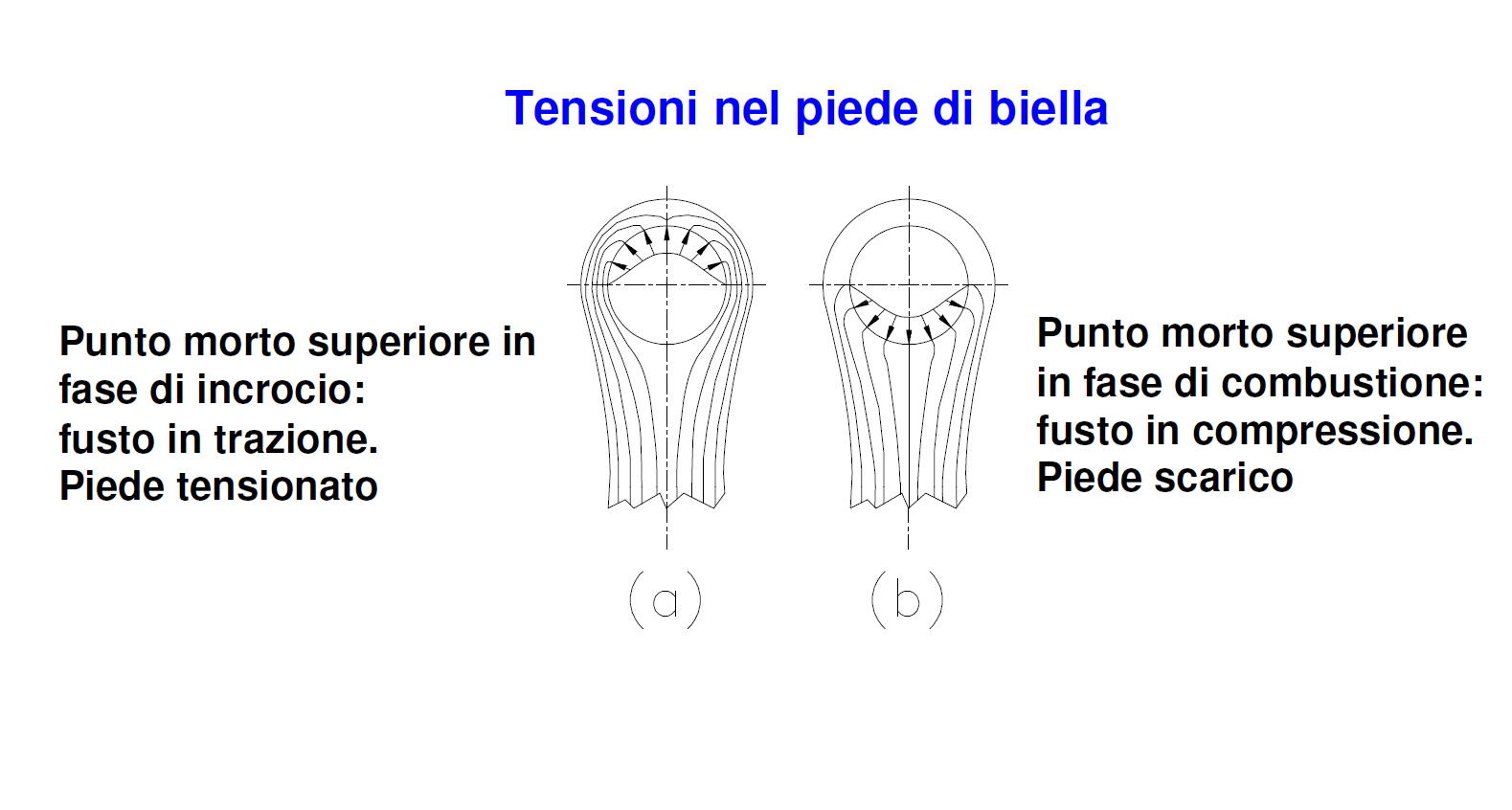

Considerazioni sul tipo di carico

Durante le diverse fasi del ciclo di funzionamento di un sistema pistone-biella, sappiamo che avremo delle zone in cui agiscono carichi di trazione e altre in cui agiscono carichi di compressione.

Per quanto riguarda la trazione possiamo associarla alle forze inerziali non trascurabili, dovute all'accelerazione dei corpi in movimento (biella,bronzina e pistone); invece le forze di compressione sono determinate dalla spinta dei gas sulla testa del pistone e hanno valori tipicamente più elevati delle precedenti.

Per la simulazione del nostro modello, sono stati scelti in base a considerazioni di tipo geometrico, i valori dei carichi di trazione e compressione rispettivamente di 14 kN e 32 kN.

Per quanto riguarda le distribuzioni dei carichi applicati, esistono varie scelte e in generale nessuna è la migliore in assoluto. Ad esempio per i carichi radiali che insistono sulla circonferenza, si può pensare di avere una distribuzione che varia con il cos dell'angolo θ, piuttosto che con il cos2 (Giovannozzi). Invece per i carichi assiali, tipicamente in letteratura e nei software viene considerato un andamento costante delle pressioni.

Per il nostro caso abbiamo scelto di utilizzare un andamento costante delle pressioni sia in direzione radiale che in direzione assiale (l'unica accortezza sarà quella di fornire un carico progressivo in modo da aiutare la convergenza del metodo di Newton-Raphson).

Problema della compenetrazione del materiale - Utilizzo di un servolink

Prendiamo in esempio una condizione di carico progressiva come quella del nostro caso. Consideriamo i corpi (1) e (2), entrambi definiti da superfici e da nodi, ma con il corpo (1) che ha una mesh più fitta e quindi un numero maggiore di nodi. Scegliamo quindi il corpo (2) come superficie di riferimento e il corpo (1) come nodi di riferimento.

- 1°Livello di carico: 100 N

L'ipotesi è che in questa condizione i due corpi non compenetrano, nè si toccano.

- 2° Livello di carico: 110 N

La deformata che otteniamo mette in evidenza la compenetrazione di due nodi A e B del corpo (1) all'interno della superficie del corpo (2). Questo comportamento va evitato pertanto dobbiamo cambiare le ipotesi per i nodi in questione: mantenendo invariato il livello di carico, attraverso un servolink impongo ai nodi compenetrati di dover invece giacere sulla superficie del corpo (2).

I nodi A e B possono quindi ricevere reazioni vincolari dai servolink sia di tipo compressivo sia trattivo. Essendo nel caso di un contatto di tipo monolatero, le azioni di tipo trattivo (nodo B) non sono compatibili col problema in esame, pertanto questi link vanno rimossi('liberiamo' il nodo B), lasciando solo quelli che generano reazioni di tipo compressivo (vincolo sul nodo A).

Come ultimo passo verifico che con il nuovo vincolamento, il nodo B appena liberato, non compenetri: se questa condizione è verificata allora ho risolto il problema.

Questo procedimento è stato illustrato come esempio, e verrà applicato tra la bronzina (della quale prendo i nodi) e lo spinotto (del quale prendo la superficie).

Costruzione dello spinotto

Lo spinotto deve ruotare liberamente all'interno della bronzina, che risulta però deformata a causa del montaggio ad interferenza con la biella, come possiamo vedere in questa figura:

Alloggiando lo spinotto con diametro pari a quello nominale del foro si determinerebbe un'interferenza tra i due componenti. Nei motori di più ridotta qualità si va a scegliere uno spinotto con un diametro nominale ridotto, tenendo in conto che ci sarà un gioco che varia puntualmente sulla circonferenza.

Il diametro della bronzina andrebbe rialesato dopo il montaggio nella biella, una pratica comune nei motori di più alta qualità. Addirittura in alcuni casi è previsto un rialesaggio effettuato 'a caldo' in modo da considerare anche le dilatazioni termiche che si hanno durante la messa in opera e il funzionamento a regime.

Per questioni di semplicità di modellazione scegliamo di suddividere la simulazione andando ad analizzare separatamente gli effetti del forzamento e gli effetti del carico esterno proveniente dal pistone, andando infine a sovrapporre i risultati.

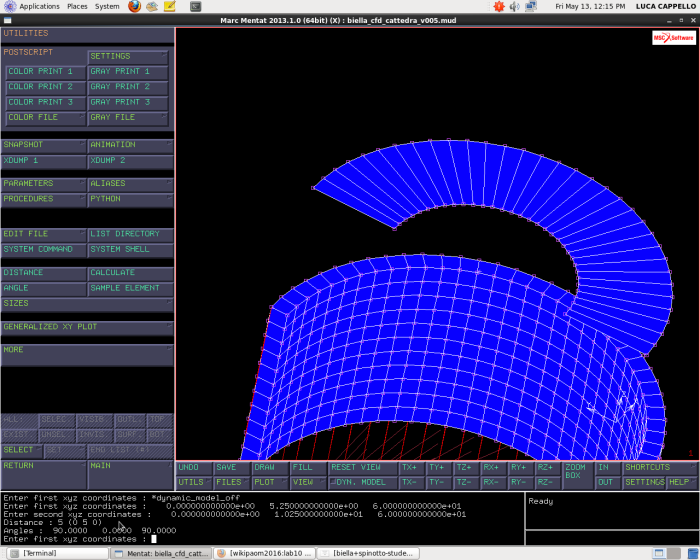

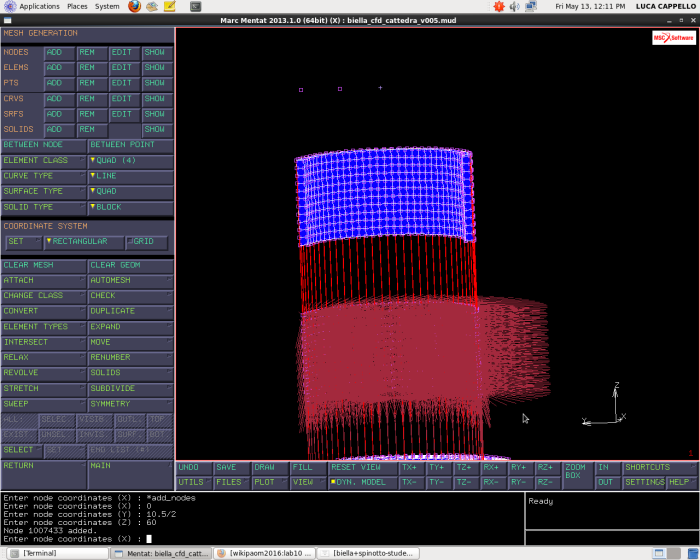

Per la costruzione dello spinotto procediamo come per la bronzina, aggiungiamo quindi due punti con PTS>ADD nel menù 'MESH GENERATION' di coordinate (0;0;60) e (0;5.25;60).

Uniamo i due punti: cambiamo ELEMENT CLASS in 'LINE' e poi ELEMS>ADD selezionando i due punti, infine 'ENDLIST(#)'. Questa linea sarà quella da estrudere circonferenzialmente per 180° in modo da creare la superficie inferiore dello spinotto.

Come anticipato la superficie dello spinotto potrà avere un numero minore di divisioni rispetto alla bronzina, in quanto rappresenta il 'corpo (2)' nell'esempio svolto in precedenza.

Andiamo ad estrudere la linea appena creata con la funzione 'EXPAND': in questo menù settiamo come 'ROTATION ANGLE' lungo Z il valore di (-180/32)°, selezioniamo come ELEMENTS la linea e infine 'ENDLIST(#)'.

- Il valore 32 è il numero di divisioni che abbiamo scelto, inferiore alle 35 della bronzina;

- Il valore 180 è negativo perchè essendo l'asse Z orientato verso l'alto, secondo la regola della mano destra dobbiamo utilizzare il segno (-) per estrudere in senso orario.

Nell'immagine sovrastante è mostrato il modello dopo l'estrusione e inoltre abbiamo misurato la distanza con UTILS>DISTANCE tra diamentro interno ed esterno, in modo da poter scegliere come suddividere radialmente la mesh.

Leggiamo il valore di 5 mm pertanto andiamo a scegliere per la suddivisione 5 step da 1 mm.

Tramite il comando 'SUBDIVIDE' impostiamo i parametri come in figura:

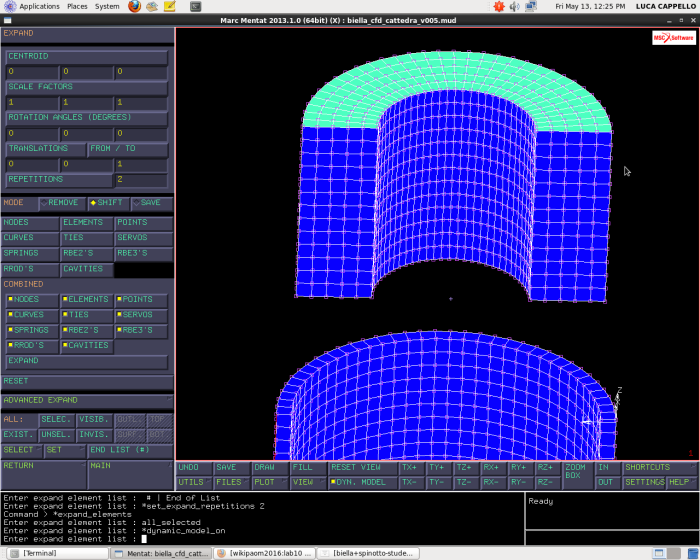

Per quanto riguarda la direzione assiale, si ritiene mostrare una rappresentazione delle dimensioni dei pezzi a contatto, per rendere più comprensibile il significato dei valori usati nell'estrusione:

Lunghezza assiale spinotto 46 mm

Spessore assiale piede di biella 21.86 mm

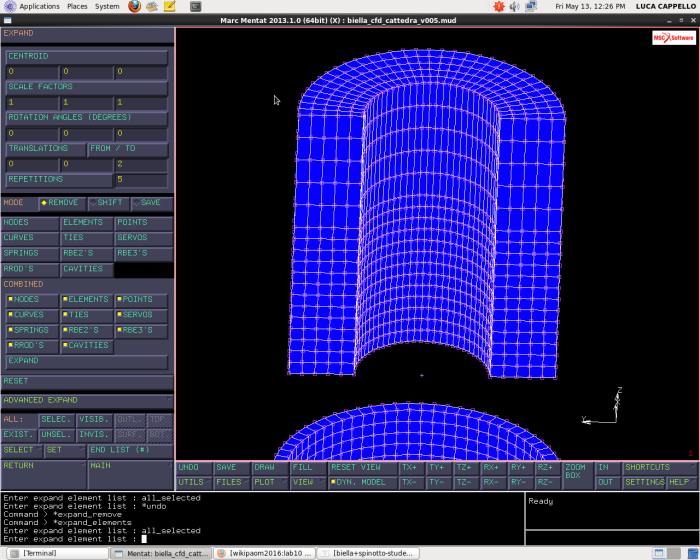

Andiamo quindi ad impostare per la prima estrusione EXPAND>TRANSLATION FROM/TO, 13 REPETITION da 1 mm in direzione assiale, infine ALL>SELECTED, con l'accortezza di selezionare l'opzione 'MODE>SHIFT' in modo da mantenere la selezione anche per la successiva estrusione.

Di questi 13 mm, 11 sono quelli sui quali insiste la biella, mentre 2 sono all'esterno, dove agisce il pistone (in questa zona di transizione siamo ancora interessati ad avere una mesh fine per avere dei risultati più precisi)

Nella seconda estrusione possiamo permetterci di rendere la mesh più rada, risparmiando sul costo computazionale, perchè siamo lontani dalla zona di interazione tra spinotto e biella, pertanto ci interessa con una precisione minore.

Settiamo come parametri di estrusione 5 come REPETITIONS e 2 mm come ampiezza assiale, infine ALL>SELECTED, stavolta con 'MODE>REMOVE'.

Stoccaggio dei componenti

Per rendere più agevole la selezione dei componenti sui quali andiamo a lavorare, si è pensato di creare 3 raggruppamenti tramite la funzione SELECT>ELEMENTS>STORE, diamo il nome, selezioniamo gli elementi relativi e infine 'ENDLIST(#)'. Eseguiamo questa operazione per 'boccola', 'spinotto' e 'biella'.

Rendiamo visibile solo lo spinotto dal menù VISIBILITY togliendo la selezione su 'boccola' e 'biella'. Togliamo infine la selezione di 'Links' dal menù PLOT per rendere meno pesante la visualizzazione.

Riduzione in scala del diametro

Dobbiamo considerare il gioco diametrale che è presente tra i dati di problema pari a 0.08 mm; dobbiamo andare a ridurre il diametro dello spinotto (20.5mm) di un fattore di scala pari a [(20.5-0.08) / 20.5]= 0.996098.

Col comando 'MOVE' settiamo come parametri di 'SCALE FACTORS' 0.996098 per x e y, mentre lasciamo 1 per z (nessuna scalatura); selezioniamo i nodi del bordo esterno con selezione poligonale come in figura e diamo 'ENDLIST(#)'.

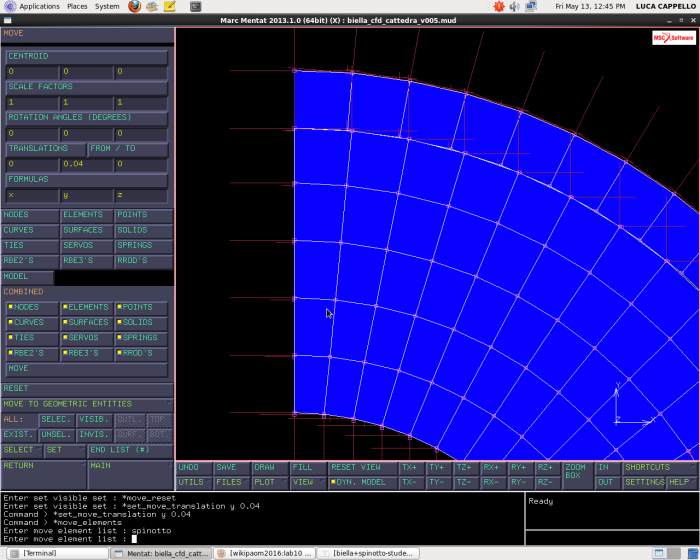

Vincolamento dello spinotto

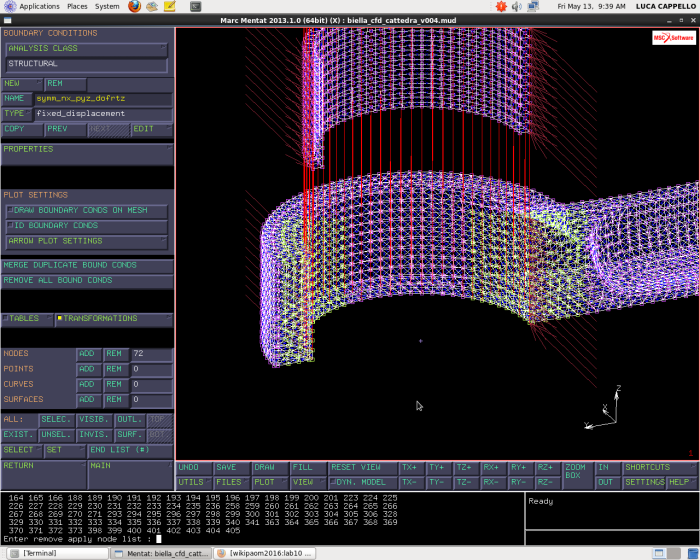

Applico le condizioni di simmetria allo spinotto, in particolare ai nodi che si trovano sul piano yx.

Come 'BOUNDARY CONDITIONS' scelgo una di quelle presenti 'symm_nx_pyz_dofxyz', NODES>ADD e seleziono come in figura:

Posizionamento del carico

Nel corso di questa lezione ci occupiamo del carico di tipo trattivo.

Andando a guardare più da vicino la zona tra bronzina e spinotto, notiamo che non c'è contatto, avendo imposto il gioco diametrale.

Per assicurare il contatto per questo caso di carico trattivo, operiamo un MOVE in direzione Y dello spinotto di entità 0.008/2, selezionando TUTTI gli elementi dello spinotto.

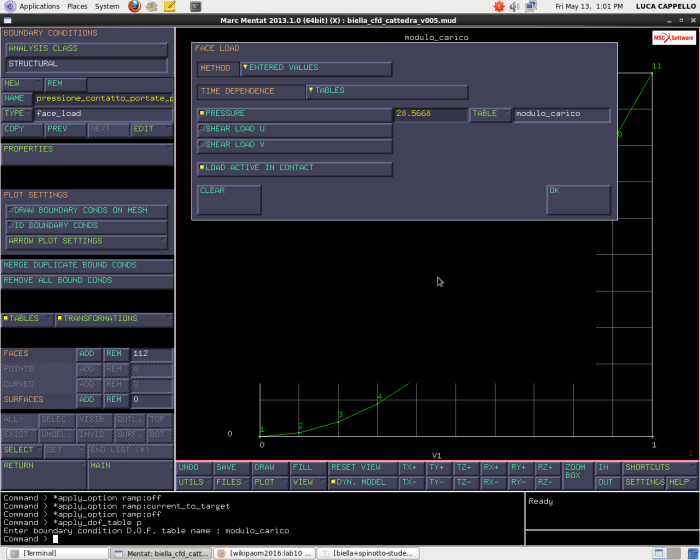

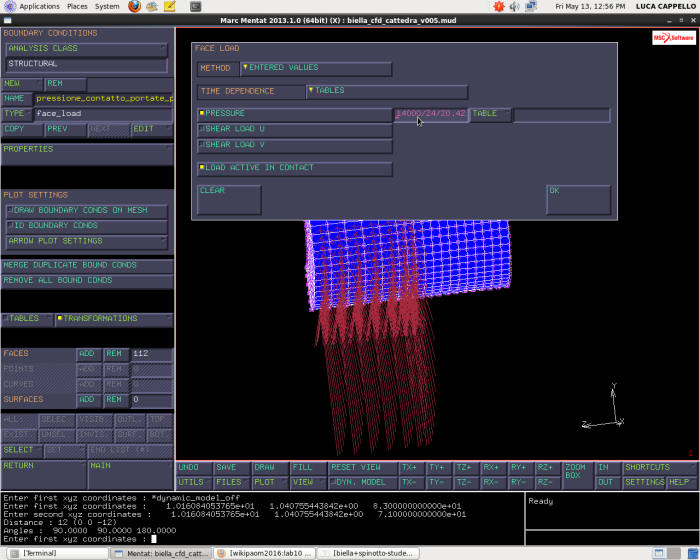

Il valore del carico trattivo applicato dal pistone è di 14000 N, che vanno ad insistere sulla superficie dello spinotto all'esterno del piede di biella. Occorre precisare alcuni punti: la parte di circonferenza interessata sarà di π/2 perchè il carico agisce solo su quella zona, come abbiamo ipotizzato precedentemente; dello spinotto abbiamo modellato solamente metà lunghezza (12mm) essendo simmetrico, come la biella, rispetto all'asse xy. Per questo motivo dobbiamo ricordare che l'azione del pistone di 14000 N insiste invece su entrambe le parti(24 mm),anche quella non modellata: il valore della pressione sarà quindi IMG 14000/(24*20.42) = 28.5668

Vado ad applicare le BOUNDARY CONDITION>NEW>FACE LOAD e la chiamo 'pressione_contatto_portate_pistone', nei SETTINGS vado ad imporre il valore calcolato di 28.5668 MPa alla voce 'PRESSURE'. Seleziono con la poligonale gli elementi del raggio esterno dello spinotto, dove agisce il carico dei pistoni, ricordando che deve coprire un raggio di π/2:

Per eliminare gli elementi in eccesso selezionati, cioè quelli che andranno nella bronzina, procedo con un ELEMS>REM e con una vista laterale rimuovo quelli voluti, ottenendo un sistema di carico come in figura:

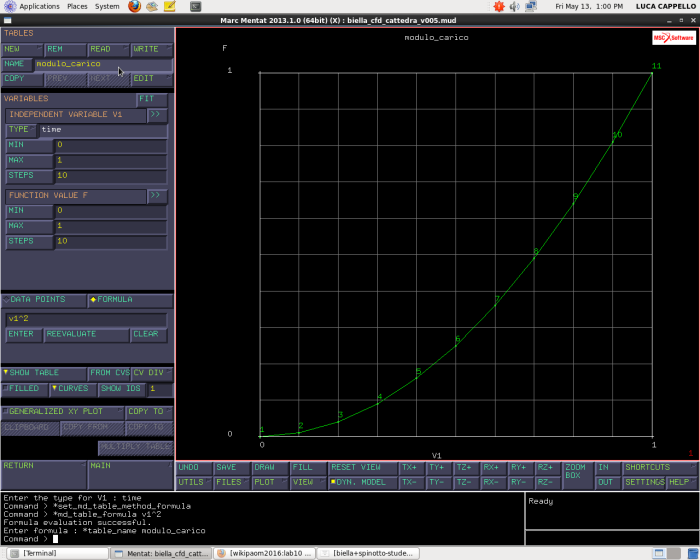

Per dare un carico progressivo per la convergenza di Newton-Raphson, creiamo un TABLE chiamato 'modulo_carico' di tipo 'TIME'con le impostazioni in figura:  Lo andiamo infine a caricare nelle BOUNDARY CONTITION>SETTING di 'pressione_contatto_portate_pistone', e selezioniamo 'TABLE' e scegliamo 'modulo_carico'.

Lo andiamo infine a caricare nelle BOUNDARY CONTITION>SETTING di 'pressione_contatto_portate_pistone', e selezioniamo 'TABLE' e scegliamo 'modulo_carico'.

DATI ASSEGNATI

dati geometrici piede biella:

- diametro interno piede 22.5 mm

- diametro esterno piede 30.5 mm

- diametro interno bronzina 20.5 mm

- spessore assiale piede 21.86 mm

materiale acciaio, tensione critica per cicli all'origine 800 MPa.

Spinotto:

- diametro interno 10.5 mm

- accoppiamento con gioco diametrale 0.08 mm

- lunghezza assiale 46 mm

Carico:

- a trazione 14 kN

- a compressione 32 kN