Indice

STATI DI TENSIONE E DEFORMAZIONE PIANA

Generalmente un componente meccanico è sottoposto a stati di tensione e deformazione triassiale, tuttavia in alcuni casi, se esso presenta una forma particolare, il suo stato tensionale e di deformazione può essere considerato piano, semplificando notevolmente analisi sperimentali e agli elementi finiti.

Definizione generale

Si assuma l’asse z perpendicolare alla faccia del corpo come asse del corpo stesso. Da un punto di vista matematico si parla di stato tensionale piano se :

per tutti i punti del corpo.

Invece si parla di deformazione piana se :

per tutti i punti del corpo.

Da un punto di vista fisico la condizione necessaria , ma non sufficiente, perché un corpo si trovi in uno stato di tensione o deformazione piana (assumendo l’asse z come in precedenza) è che le sezioni del corpo perpendicolari all’asse z siano tutte geometricamente uguali tra loro e caricate nello stesso modo. Ne è un esempio un tubo a sezione costante sottoposto a pressioni interne dove l’asse z è l’asse del tubo: le sezioni perpendicolari a z sono geometricamente uguali e ugualmente caricate.

//STATO DI TENSIONE PIANA//

Ulteriori condizioni affinché si possa parlare di stato tensionale piano sono:

- Spessore del corpo in direzione z piccolo;

- Carico giacente nel piano xy

- Eventuali reazioni vincolari agenti nel piano xy e non in direzione z.

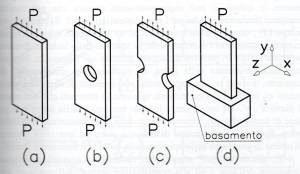

Prendiamo in considerazione i corpi di piccolo spessore rappresentati nella fig.1.

Essi soddisfano la condizione necessaria per la tensione o la deformazione piana in quanto le sezioni perpendicolari alla sezione z sono geometricamente uguali e caricate allo stesso modo.

Analizzando i corpi (a), (b) e ( c), possiamo dire che essi sono sottoposti a uno stato di tensione piano in quanto le tensioni  ,

,  e

e  sono nulle su tutti i punti delle facce e trascurabili sui punti interni, essendo lo spessore del corpo molto piccolo.

sono nulle su tutti i punti delle facce e trascurabili sui punti interni, essendo lo spessore del corpo molto piccolo.

Per quanto riguarda, invece, il corpo (d), esso è formato da una lastra ancorata ad un basamento supposto rigido e indeformabile. Lo spessore della lastra non può variare in direzione z in prossimità del basamento e questo genera delle tensioni  trattive che impediscono allo spessore di diminuire. Non risulta quindi soddisfatta la condizione per cui il caricamento deve giacere nel piano xy e di conseguenza lo stato tensionale non può essere considerato piano.

trattive che impediscono allo spessore di diminuire. Non risulta quindi soddisfatta la condizione per cui il caricamento deve giacere nel piano xy e di conseguenza lo stato tensionale non può essere considerato piano.

//STATO DI DEFORMAZIONE PIANA//

Le condizioni aggiuntive per affermare di trovarsi in uno stato di deformazione piana sono:

- Spessore del corpo in direzione z grosso;

- Carico giacente nel piano xy.

L’instaurarsi dello stato di deformazione piana è facilitato da una distribuzione delle tensioni fortemente non uniforme nel piano xy ( alcune zone sono sottocaricate rispetto ad altre).

Consideriamo, per esempio, la fig.2(a) ossia un cilindro di grosso spessore in direzione z, deformabile e inserito tra due piastre rigide. Il contatto tra cilindro e piastre è ritenuto senza attrito per semplicità (contatto Hertziano). Questo corpo soddisfa la condizione necessaria di stato tensionale o deformazione piana, in quanto, le sezioni perpendicolari a z del cilindro sono tutte geometricamente uguali e la pressione di contatto può essere considerata approssimativamente uniforme in direzione z. (Fig.2(b),( c))

Il cilindro è soggetto prevalentemente ad uno stato di deformazione piana, infatti, considerando per semplicità che sia fatto di gomma (materiale molto deformabile), la zona centrale della sezione perpendicolare a z risulta sottocaricata rispetto alle porzioni di cilindro a contatto con le piastre. (Fig.2(d)) Viene quindi verificata una condizione aggiuntiva per la deformazione piana: la zona centrale sottotensionata trattiene gli strati di materiale ad essa adiacenti in tutte le direzioni e quindi anche in quella laterale x (Fig.2(f)) e assiale z (Fig.2(g)).

Suddividendo il cilindro come in Fig.2( c) con linee equidistanti parallele all’asse y, ci si accorge che, in seguito alla compressione, le linee nella zona centrale sottocaricata rimangono invariate (il cilindro non si allunga sensibilmente nella zona centrale) mentre si deformano in prossimità delle piastre indicando un flusso assiale e laterale del materiale, causati entrambi dallo schiacciamento in direzione y.

Tali allargamenti o contrazioni laterali rispetto alla direzione del carico o dell’allungamento imposto si chiamano in gergo EFFETTO POISSON poiché identificati da  ( se

( se  = 0 non sono presenti allargamenti o contrazioni).

= 0 non sono presenti allargamenti o contrazioni).

Nella fig.2(g) è possibile notare che, a causa dei flussi dovuti all’effetto Poisson, le linee ideali si incurvano maggiormente quanto più ci si sposta dalla mezzeria, mentre la linea in corrispondenza della mezzeria rimane indeformata per ragioni di continuità e simmetria (se così non fosse si verificherebbero compenetrazioni o distacco del materiale). Quello che avviene, in pratica, è che i blocchetti ideali in cui è diviso il cilindro, si spingono l’un l’altro ottenendo quindi al bordo destro del blocco c una deformazione maggiore rispetto a quella dei blocchetti che lo precedono. Lo scorrimento di questi blocchetti è però ostacolato da due fattori:

- Il materiale della zona centrale, sottocaricata e quindi indeformata, frena lo scorrimento assiale;

- La considerevole lunghezza del corpo determinerebbe deformazioni fisicamente inaccettabili in corrispondenza delle due facce piane.

Per capire quello di cui stiamo parlando immaginiamo di tagliare il cilindro con piani perpendicolari alle facce piane, ottenendo un fascio di elementi a sezione piccolissima e a elevato sviluppo assiale (Fig.2(h)). In questo modo, a meno di attriti tra le superfici laterali degli elementini, si annullano le tensioni tangenziali  e

e  ed anche l’azione frenante in senso assiale. L’ingobbarsi delle sezioni perpendicolari all’asse z è sicuramente maggiore di quello che si ha nel cilindro continuo, schiacciato tra due piastre. Pur essendo presente lo scorrimento assiale, possiamo dunque concludere che è accettabile l’ipotesi di deformazione piana nella zona centrale del corpo (Fig.2(i)) poiché il fenomeno risulta trascurabile.

ed anche l’azione frenante in senso assiale. L’ingobbarsi delle sezioni perpendicolari all’asse z è sicuramente maggiore di quello che si ha nel cilindro continuo, schiacciato tra due piastre. Pur essendo presente lo scorrimento assiale, possiamo dunque concludere che è accettabile l’ipotesi di deformazione piana nella zona centrale del corpo (Fig.2(i)) poiché il fenomeno risulta trascurabile.

Più specificatamente dalla Fig.2(i) si nota che la parte centrale del cilindro è soggetta ad uno stato di deformazione piana, le facce frontali ad uno stato di tensione piana ed esistono poi due zone di transizione tra uno stato e l’altro, alle estremità del cilindro. Possiamo osservare lo stesso fenomeno nella Fig.3, dove sono presenti due rulli metallici ricoperti da un sottile strato elastomerico che si comporta come lo strato tensionalmente attivo del cilindro nel caso precedente: l’anima metallica trattiene lo scorrimento assiale del materiale e di conseguenza nello strato elastomerico, lontano dalle facce frontali, nasce uno stato di deformazione piana.

In fig.4(a) possiamo vedere un altro esempio di corpo di grosso spessore in direzione z rispetto al sistema di riferimento riportato in figura: si tratta di una mensola deformabile soggetta a carico uniformemente distribuito lungo l’estremità. Le sezioni della mensola perpendicolari a z sono tutte geometricamente uguali e ugualmente caricate (Fig.4(b),( c)) e quindi risulta soddisfatta la condizione necessaria perché si verifichi uno stato di tensione o di deformazione piana. Il materiale in cui la mensola è incastrata è sottotensionato sia rispetto alla mensola che al materiale nella zona dell’incastro e per questo motivo si vedrà che effettivamente è presente uno stato di deformazione piana.

Immaginando di considerare lo stesso corpo ugualmente caricato costituito da materiale molto deformabile è quindi più semplice constatare che poco prima della mensola la zona rimane indeformata: la zona sottotensionata subisce una deformazione minima trattenendo anche le zone adiacenti in tutte le direzioni (Fig.4(d)). Tale trattenimento favorisce l’instaurarsi di uno stato di deformazione piana proprio in prossimità dell’incastro. Anche le zone più lontane della mensola rispetto all’incastro lavorano prevalentemente in deformazione piana a causa dell’ingobbarsi delle sezioni sul piano xy.

Inoltre a causa dell’inflessione dovuta al carico le fibre della mensola in direzione x e giacenti sulla faccia superiore sono soggette a tensioni di trazione e quindi tendono a contrarre la loro sezione trasversale mentre le analoghe fibre sulla faccia inferiore sono compresse in direzione x e quindi tendono ad allargarla (Fig.4(d)). Per spiegare il fenomeno immaginiamo di prendere una gomma da cancellare e fletterla tra due dita: si noterà subito l’effetto sella sulle superfici.

Se la mensola è abbastanza lunga in direzione z, cioè in grosso spessore, le rotazioni delle linee ideali in direzione y disegnate sulla superficie frontale del dente, Fig.4( c) ed (e) producono ingobbamenti crescenti quanto più ci si allontana assialmente dalla mezzeria della mensola, deformazioni che si ostacolano a vicenda, con un meccanismo già visto nel cilindro di Fig.2(g). La faccia superiore della mensola tende ad aumentare il suo spessore in direzione, mentre la faccia inferiore tende a diminuirlo. Il piano medio  della mensola, mostrato in Fig.4(a), contiene invece punti che non fluiscono lateralmente dato che giacciono sull’ asse neutro e quindi sono scarichi cioè indeformati. I flussi laterali in direzione z delle zone sopra e sotto il piano

della mensola, mostrato in Fig.4(a), contiene invece punti che non fluiscono lateralmente dato che giacciono sull’ asse neutro e quindi sono scarichi cioè indeformati. I flussi laterali in direzione z delle zone sopra e sotto il piano  si ostacolano a vicenda specie se lo spessore in direzione z è abbastanza grosso.

si ostacolano a vicenda specie se lo spessore in direzione z è abbastanza grosso.

In conclusione si può affermare che la zona centrale della mensola lavora in deformazione piana, le facce laterali lavorano in tensione piana ed esiste una zona di transizione tra deformazione e tensione piana (Fig.4(l) ed (m)). Caso analogo di maggiore interesse ingegneristico, è un dente di ruota dentata cilindrica a denti diritti di notevole estensione in direzione z.

FENOMENI DI OVALIZZAZIONE

La Fig.5(a) presenta uno spinotto caricato dalla pressione di ovalizzazione: la sezione circolare si è deformata in una sezione di tipo ellittico con asse maggiore orizzontale. Tale schiacciamento (Fig.5( c)) produce tensioni circonferenziali trattive dove le fibre si allungano, punti B-C-F-G e tensioni compressive dove le fibre si accorciano, A-D-E-H.

Nella Fig.5(d) invece, è evidenziato l’effetto Poisson, cioè le dilatazioni e le contrazioni assiali (in direzione z) causate rispettivamente dagli schiacciamenti e agli allungamenti delle fibre circonferenziali. Vi sono poi quattro zone di transizione tra quelle di allungamento e di accorciamento che né si allungano né si accorciano: la zona compresa tra I ed L e le altre tra zone di transizione. Ne segue che le varie sezioni dello spinotto, tranne quelle in mezzeria, tendono ad ingobbarsi tanto più quanto ci si allontana dalla mezzeria stessa, ostacolandosi a vicenda e favorendo l’instaurarsi della deformazione piana nello spinotto.

CONTROESEMPI

Si riportano ora dei controesempi, ossia componenti meccanici in spessore sottile che non sono totalmente in stato di tensione piana e corpi in grosso spessore che non sono interamente in stato di deformazione piana.

- Corpi in piccolo spessore che non lavorano totalmente in stato piano di tensione

La Fig.6(a) mostra una lastra doppiamente intagliata in piccolo spessore in direzione z, dove i raggi degli intagli sono paragonabili allo spessore della lastra. A causa della limitatezza del raggio di intaglio nascono, in prossimità degli intagli, dei gradienti di tensione molto elevati per cui le zone tensionalmente attive si trovano a ridosso di quelle sottocaricate. Tali zone frenano la tendenza della zona altamente caricata a variare il suo spessore, zona che quindi non è pienamente in tensione piana, ma in uno stato intermedio tra tensione e deformazione piana. La zona della lastra lontana dall’ intaglio lavora invece pienamente in tensione piana.

La Fig.6(b) rappresenta un intaglio a spigolo rientrante vivo, dove le tensioni tendono matematicamente all’ infinito. Anche qui il gradiente di tensione è molto alto in vicinanza dell’ intaglio e quindi la zona caricata non lavora in tensione piana anche se lo spessore in direzione z della lastra è piccolo.

Nella Fig.6( c) un alto gradiente di tensione è causato da carichi concentrati. Lo stato tensionale nelle zone tensionalmente più attive non è quindi pienamente di tensione piana anche se lo spessore lungo z è piccolo.

- Corpi in grosso spessore che non lavorano totalmente in stato piano di deformazione

In Fig.7(a) è rappresentato un tubo soggetto a pressione interna, di notevole lunghezza in direzione z. A causa dello spessore assiale considerevole lungo z, si potrebbe pensare che il tubo lavori in deformazione piana, invece esso lavora in tensione piana poiché le tensioni radiale e circonferenziale variano a seconda della distanza dal centro della sezione del tubo e la deformazione assiale che tali tensioni generano è indipendente dal raggio, cioè costante sui punti della sezione sul piano xy del tubo. Non nascono quindi ingobbamenti delle sezioni che frenano i flussi assiali di materiale e favoriscono l’ insorgere della deformazione piana: per l’assenza dell’ ingobbamento quindi, le sezioni non si ostacolano vicendevolmente nello scorrimento assiale e il tubo si adatta alle condizioni al contorno che vengono imposte alle sue due estremità.

In Fig.7(b) è rappresentata una trave in grosso spessore in direzione z e anche in direzione x, soggetta a trazione in direzione y. In questo caso si genera nel corpo uno stato tensionale uniforme monodimensionale in direzione y e quindi non avvengono ingobbamenti delle sezioni che si contraggono in direzione x ed y finchè non si instaura ovunque nel corpo uno stato di tensione piana. La trave è quindi in tensione piana sia relativamente alla direzione x che alla direzione z. Siccome i piani perpendicolari alla direzione z traslano senza ingobbarsi, si ha per tutti i punti del corpo che  = cost e

= cost e  , una situazione chiamata di DEFORMAZIONE PIANA GENERALIZZATA in direzione z e anche x ed y.

, una situazione chiamata di DEFORMAZIONE PIANA GENERALIZZATA in direzione z e anche x ed y.

La Fig.7( c) è una trave a sezione quadrata schiacciata tra due piani assunti rigidi (si assuma per semplicità attrito nullo). In questo caso no vi sono zone adiacenti altamente caricate e debolmente caricate, ma lo stato tensionale è compressivo uniforme in direzione y. Non essendoci ingobbamenti delle sezioni lo stato tensionale dei punti interni rimane uguale a quello sulle pareti non caricate, per cui la trave risulta in tensione piana sia in direzione x che in direzione z.

Nel caso della Fig.8 il corpo in grosso spessore in direzione z non lavora in deformazione piana. L’ andamento della tensione flessionale è ancora a farfalla, ma le tensioni nell’ anima di polistirolo sono molto minori di quelle sulle lamine metalliche, che essendo più rigide, assorbono un’ aliquota superiore di carico. Lo strato centrale in polistirolo espanso non è in grado di impedire le contrazioni in direzione z delle due lamine metalliche derivanti dalle tensioni di flessione: la lamina metallica superiore risulta quindi soggetta a compressione monoassiale in direzione x e quella inferiore a trazione monoassiale come nella Fig.6(a). Possiamo concludere dicendo che le lamine metalliche, nonostante lo spessore elevato del pannello in direzione z, lavorano in tensione piana nelle direzioni x ed y.

TEOREMA DI MITCHELL

Consideriamo un corpo soggetto a stati piani, piccole deformazioni, e costituito da materiale elastico omogeneo isotropo. Se è nulla la risultante delle forza applicate ad ogni contorno preso singolarmente, se le condizioni al contorno sono solo sulle tensioni o sulle forze e se le forze inerziali sono nulle, lo stato di tensione nel piano è indipendente dalle costanti elastiche E e  , e tale stato tensionale è lo stesso per stato di tensione piana e stato di deformazione piana.

, e tale stato tensionale è lo stesso per stato di tensione piana e stato di deformazione piana.

In Fig.9 son riportati alcuni esempi piani di applicabilità del teorema di Mitchell.

L’esempio (a) è un disco caricato: le tensioni sono indipendenti dalle costanti elastiche E e  , e tensione piana e deformazione piana producono le stesse tensioni nel piano delle tensioni, anche se frecce diverse.

, e tensione piana e deformazione piana producono le stesse tensioni nel piano delle tensioni, anche se frecce diverse.

In (b) invece il tubo è soggetto a pressione interna, con risultanti nulle sui singoli contorni. Anche in questo caso vale il teorema: tensione piana e deformazione piana producono le stesse tensioni nel piano delle tensioni, ma non lo stesso aumento del diametro del tubo.

Per quanto riguarda il caso (d), un dente di una ruota dentata cilindrica a denti diritti, caricato in vicinanza della testa, il teorema non vale. Tuttavia i risultati del teorema sono sostanzialmente applicabili nell’ intorno della zona caricata ma non in quella vincolata.

Anche nel caso (f), una mola rotante, il teorema non vale poiché il corpo è caricato da forze inerziali.

Nella figura (g) è rappresentato un collegamento poligonale tipo chiave a brugola. La risultante della pressione di contatto tra maschio e femmina al bordo interno della femmina produce una coppia pura. Se la coppia equilibrante è imposta tramite forze applicate al bordo esterno della femmina e non tramite vincolamento, il teorema vale.

Per concludere, nella figura (h), è schematizzato il corpo di una pompa a ingranaggi, caricato dalla distribuzione di pressione del fluido pressurizzato e vincolato lungo il lato superiore. In questo caso il teorema non vale a causa della presenza del vincolamento. Se invece il corpo non è vincolato, ma l’ equilibrio è reso tramite forze, il teorema di Mitchell vale.

I PORTALI

Per risalire alla deformata di un portale viene utilizzato in prima approssimazione un approccio grafico che risulta più semplice e intuitivo.

Possiamo affermare che in una struttura il momento flettente è spesso la caratteristica di sollecitazione direttamente collegata al calcolo delle tensioni nella struttura:

dove W è il modulo di resistenza della sezione della trave, e Mf è la tensione sulla sezione stessa.

Pertanto dalla valutazione di Mf in ogni sezione riusciamo a quantificare direttamente le tensioni.

Essendo i portali anelli chiusi in parte sul suolo, sono strutture per forza iperstatiche. Determinare Mf (anche solo il suo andamento generico) per una struttura iperstatica è complesso ma grazie alla teoria dei flessi nei telai risulta molto più agevole.

In realtà possiamo riassumere tutto in due semplici regole:

Conservazione dell'angolo retto

Se la parte curva tra le due sezioni individuate è molto corta, le due sezioni rimangono tra loro perpendicolari perché il tratto curvo che le unisce è breve.

Regola della curvatura

Considerando due punti A e B vicini su una struttura qualsiasi, il momento flettente Mf nei punti A e B ha lo stesso segno. Se A e B sono molto vicini praticamente non cambia neanche il valore.

Si può valutare questa regola pratica considerando due punti A e B nell'intorno di uno spigolo di un portale, fig.10, per arrivare a dire che Mf difficilmente cambia di segno nel passare dai punti A e B. Non si tratta di un teorema ma una regola pratica, di senso ingegneristico.

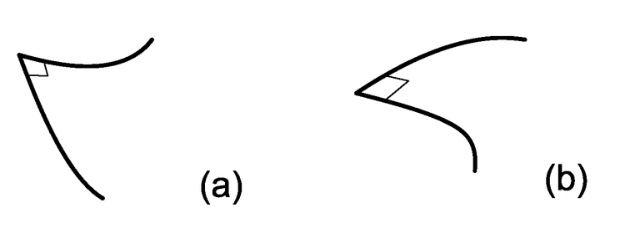

Poichè il momento flettente nei punti A e B deve avere lo stesso segno, le deformate plausibili nell'intorno dello spigolo del portale sono quelle rappresentate in fig.11:

mentre quelle di fig.12 sono estremamente improbabili, anzi quasi sicuramente sono sbagliate.

Vediamo qualche esempio:

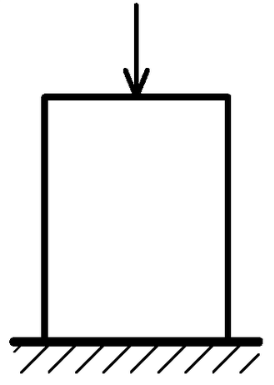

PORTALE CLASSICO

Si considera il portale in fig.13, caricato in mezzeria. La struttura è simmetrica sia nelle sue caratteristiche geometriche che di caricamento. Si vuole determinare l'andamento qualitativo del momento flettente Mf.

Questo problema non è di immediata risoluzione (anche solo qualitativamente) perché la struttura è iperstatica, ed essendo incastrata, ha bisogno di due equazioni di congruenza.

Il taglio T manca per la simmetria della struttura, mentre sono presenti momento flettente Mf e sforzo normale N. La struttura è due volte iperstatica, e per la sua risoluzione occorre definire due equazioni di congruenza che non è facile individuare. Attraverso la determinazione della deformata invece si può determinare facilmente.

Per la determinazione del momento flettente della struttura in fig.13 si parte da un'idea basata su un aspetto teorico: si rilassano i vincoli della struttura aggiungendo due cerniere tra la trave e le due colonne, cerniere inesistenti, fig.14.

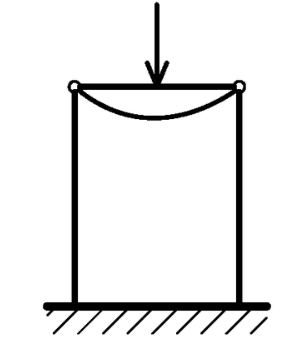

La struttura a questo punto si comporta come una trave su due appoggi, dove gli appoggi sono le due colonne. La trave pertanto si deforma come indicato in fig.15 e questa è già una parte della deformata.

Tuttavia non viene rispettata la conservazione dell'angolo retto che impone un comportamento della deformata come indicato in fig.16:

A questo punto è già stata determinata buona parte della deformata della struttura, che però non è ancora completamente corretta: non viene infatti rispettata la regola della curvatura.

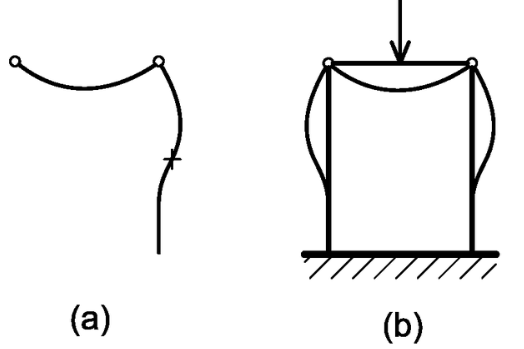

Occorre un flesso che renda coerente la curvatura dei due spigoli in quanto la struttura come presentata in fig.16 non è plausibile, anche se non impossibile (si ricorda che questa regola non è un teorema). Occorre aggiungere dei flessi per andare verso una situazione della deformata in corrispondenza degli spigoli del portale.

Possiamo quindi avere due soluzioni corrette:

- mettere un flesso sulla trave, punto A

- mettere un flesso sulla colonna, punto B

le due possibili soluzioni di posizionamento dei flessi (a) e (b) sono mostrate in fig.17:

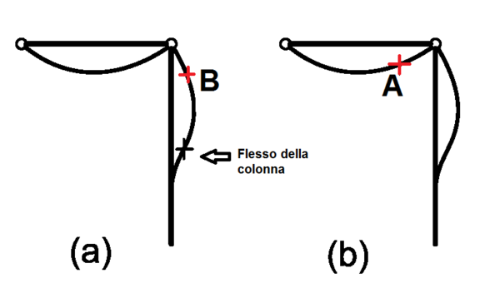

Entrambe le soluzioni garantiscono la conservazione dell'angolo retto, e curvature dei rami in corrispondenza dello spigolo entrambe plausibili. In particolare, il flesso A sulla trave comporta una curvatura dei rami nello spigolo di tipo fig.11(b); un flesso B sulla colonna comporta una curvatura dei rami negli spigoli come in fig.11(a). Tuttavia una delle due è giusta, l'altra sbagliata.

Per decidere quale soluzione è quella corretta si considera ora la deformata della colonna: essa ha già un flesso, fig.16. Si valuta quindi la possibilità di aggiungerne un altro sulla colonna. La deformata della colonna presenta già un flesso, inoltre il tratto di colonna non è caricato da forze o coppie esterne (l'unica forza esterna è in mezzeria alla struttura). Essendo la colonna non caricata, il momento flettente è un momento lineare.

In fig.18(a) sono presentate alcune possibilità di andamento del momento flettente (lineare), rispetto all'asse della colonna. In fig.18(b) e 18( c) sono invece rappresentati esempi di andamenti che il momento flettente non può avere: non può essere bilineare in quanto la colonna non è caricata da una forza esterna, fig.18(b); non può presentare un salto come in fig.18( c) perché non è caricato da coppia esterna.

La colonna e il corrispondente momento flettente sono entrambi lineari, fig.18(a). Si osserva che due rette, o sono parallele, o si intersecano in un punto.

Inoltre, se il grafico del momento flettente interseca il segmento che rappresenta la colonna indeformata si ha che in quel punto si annulla e poi cambia di segno, pertanto in corrispondenza di quel punto la deformata della struttura presenterà un flesso. L'intersezione del bordo di Mf rispetto all'asse della struttura è legata alla presenza di un flesso nella deformata della struttura.

Sulla colonna non si può quindi definire a priori e con esattezza la direzione del momento flettente. Dunque non si può sapere se Mf interseca o meno l'asse della struttura, ma se lo interseca lo fa una volta sola.

Quindi si può concludere per le considerazioni fatte che nella colonna non possono esserci due flessi: non si può aggiungere il flesso B necessario sulla colonna.

Riassumendo le due possibilità di aggiunta di flessi (si considera metà struttura poiché vale la simmetria) abbiamo che la prima soluzione aggiunge un flesso sulla colonna (punto B), flesso che si aggiunge a quello già esistente e la seconda soluzione aggiunge un flesso nella trave (punto A).

Per i ragionamenti fatti non si può mettere il flesso sulla colonna, cioè sul punto B, fig.17(a).

Si considera ora la traversa. Si valuta su di essa l'andamento del momento flettente: essendoci una forza centrale su una struttura simmetrica il momento flettente Mf può avere uno degli andamenti rappresentati in fig.19:

Non si può sapere a priori quale dei tre andamenti è quello corretto, ma si può osservare che, essendo il momento flettente bilineare, esso interseca la traversa o nessuna volta, oppure due volte. Pertanto la deformata di questa traversa ha o due flessi o nessun flesso. Dunque si possono aggiungere i flessi che occorrono sulla traversa.

La deformata che viene fuori da tutte questa considerazioni è praticamente quella in Fig.20:

Per determinare il grafico qualitativo del momento flettente si riportano le posizioni (qualitative) dei flessi sulla struttura indeformata (è infatti meglio disegnare il grafico di Mf sull'indeformato perché più comprensibile). In corrispondenza degli spigoli della struttura è consuetudine riportare con un arco di cerchio il valore del momento sul tratto adiacente poiché cambia la direzione anche se Mf ha valore continuo nello spigolo. Nella colonna Mf è lineare, nella trave bilineare, pertanto l'andamento qualitativo del momento flettente è riportato in fig.21:

Discussione

REVISORE 1

Il testo è sicuramente coerente con gli appunti presi, segue fedelmente la lezione e la parte relativa agli stati di tensione e deformazione piana presente sul libro di Costruzione di Macchine del professor Strozzi.

In generale rispetta le regole di composizione illustrate. Le figure presenti sono esaustive, ma sarebbe opportuno, se possibile, ingrandire le immagini relative alla parte di tensione e deformazione piana (contengono diverse sottofigure che possono risultare difficili da interpretare).

Secondo il mio parere è possibile preparare gli argomenti trattati utilizzando questi appunti in quanto molto fedeli alla lezione svolta e al libro del professor Strozzi. Oltre all’ingrandimento di alcune immagini, io suggerirei una scrittura un po’ meno ridondante per quanto riguarda la scelta della posizione del flesso (sulle colonne o sulla traversa) nell’andamento del momento flettente nella parte relativa ai portali. Per il resto non ho altre considerazioni da aggiungere.

Ore dedicate: 1 ora circa, il tempo di confrontare il testo, gli appunti personali e il libro di Costruzione di Macchine, avendo già trattato questi argomenti nel corso della triennale.