modello con mesh a taglia elemento non uniforme

modello con mesh inutilmente fine

Riga di comando per lanciare Mentat

mentat2013.1 -ogl -glflush

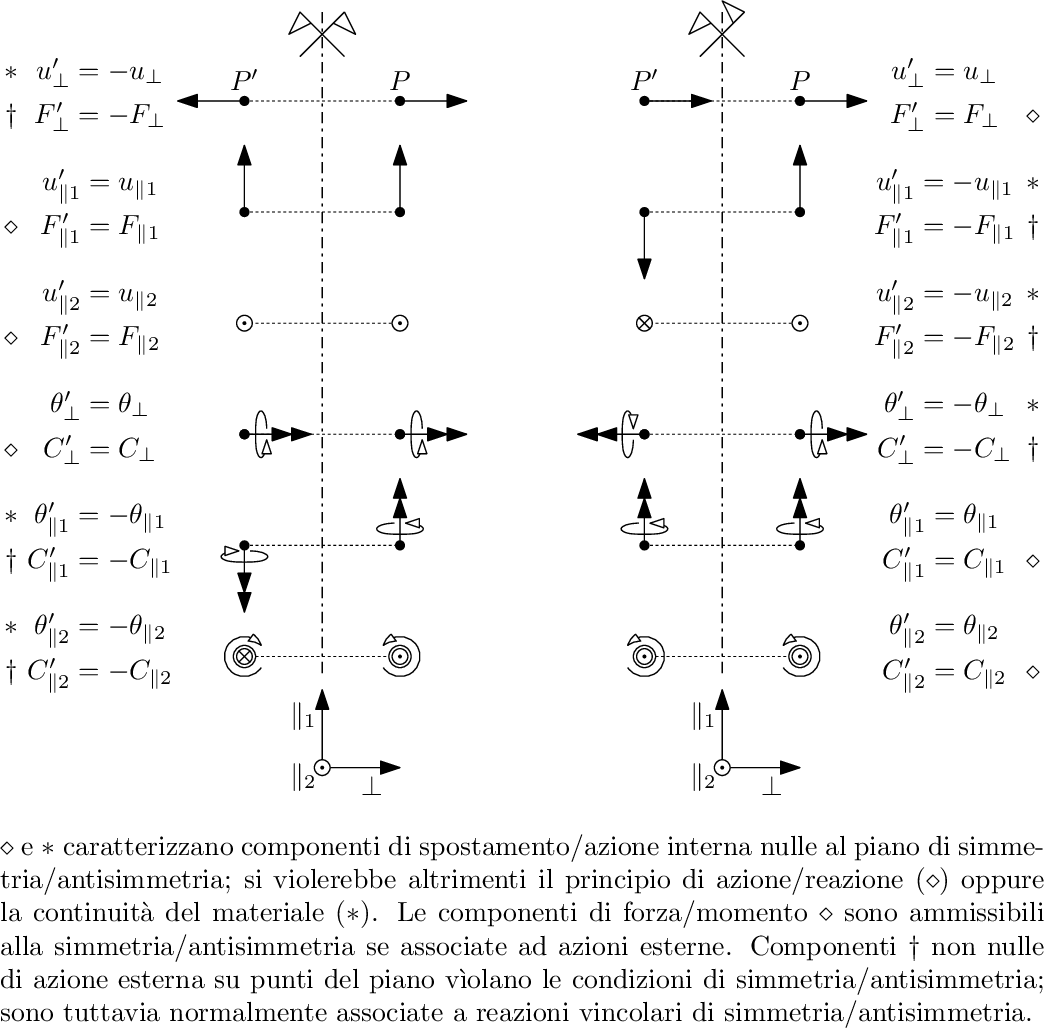

Richiami simmetria e antisimmetria

Meshatura lastra forata e applicazione carichi e vincoli

In questa lezione vedremo come creare la meshatura di una lastra forata e lo stato tensionale di essa quando viene sottoposta ad un carico trattivo. La piastra che studieremo ha le seguenti dimensioni:

la porzione studiata corrisponderà solamente ad un quarto dell’intera lastra a seguito del rispetto di tre condizioni che garantiscono la simmetria ovvero: la simmetria geometrica, del caricamento e del materiale (acciaio e quindi isotropo, lineare ed elastico).

La meshatura che andremo a creare necessita di una geometria di supporto, che vista la semplicità viene sviluppata direttamente all’interno del marc, se la geometria fosse più complessa potrebbe essere importata da un qualsiasi programma Cad.

la porzione studiata corrisponderà solamente ad un quarto dell’intera lastra a seguito del rispetto di tre condizioni che garantiscono la simmetria ovvero: la simmetria geometrica, del caricamento e del materiale (acciaio e quindi isotropo, lineare ed elastico).

La meshatura che andremo a creare necessita di una geometria di supporto, che vista la semplicità viene sviluppata direttamente all’interno del marc, se la geometria fosse più complessa potrebbe essere importata da un qualsiasi programma Cad.

Creazione della lastra (geometria di supporto)

Punti: Mesh generation → pts → add (x,y,z)

Abbiamo inserito sei punti: (0,0,0), (10,0,0), (40,0,0), (40,80,0), (0,80,0), (0,10,0)

I punti inseriti a differenza dei nodi e degli elementi non entrano nella soluzione del fem. → Fill per visualizzare tutti i punti inseriti

Linee: Mesh generation → curve type → line crvs → add → collegare i punti curve type → arc → center-point-point (unire i punti seguendo la regola della mano destra)

Creazione prima mesh

Ultimata la geometria di supporto andiamo a creare inizialmente una mesh costante. Se i contorni non sono perfettamente chiusi non sarà possibile procedere con la mesh, ciò è vero anche se si hanno due punti sovrapposti disgiunti.

Mesh generation → sweep → all (unisce i punti a distanza minore uguale della tolleranza impostata)

Mesh generation → automesh → curve division

(divide le curve in modo che gli elementi abbiamo circa quella dimensione)

Dal sottomenù type selezioniamo uniform in modo da creare una mesh uniforme, mentre dal sottomenù input selezioniamo target length e inseriamo il valore obiettivo di lunghezza degli elementi sulle curve. Il target è stato impostato diversamente per ogni fila di studenti in aula in modo da confrontare i risultati con valori variabili tra 8 e 1,5 mm.

… → Apply curve division, selezionare i contorni interessati, end list.

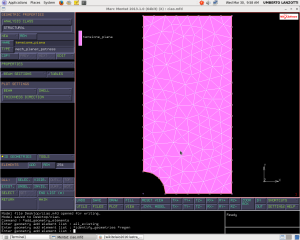

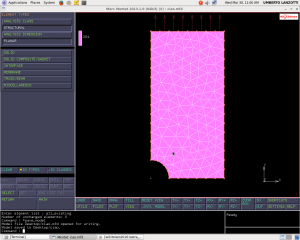

Mesh generation → automesh →2D Planar meshing → triangles (Delaunay) → Tri Mesh! e selezionare le curve interessate. Oltre alla mesh triangolare “Delaunay” esiste la mesh triangolare “adv frnt”; la prima crea una mesh in modo tale da avere un primo elemento circoscritto da una circonferenza che non potrà contenere internamente un secondo elemento e prosegue in maniere iterativa cosi da garantire triangoli non troppo distorti; la seconda, acronimo di advancing front, crea una frontiera che avanza fino a chiudersi che partendo da un vertice andrà a considerare ad ogni inserimento una nuova geometria a meno degli elementi inseriti. Si ottiene la seguente mesh:

…→ plot →elements → solid → regen ( per rendere la mesh solida)

Proprietà geometriche e del materiale

geometric properties → properties → thickness =1

…→new → structural → planar → plane stress

…> elements → add → all → exist

selezionando id geometries gli elementi a cui è applicato lo stato di tensione piana si colorano allo stesso modo come si può vedere nella figura sottostante.

material properties→ material properties → analysis class → structural …→ new →standard (per materiale isotropo) …→ data categories → structural (inseriamo il modulo di young e il coefficient di poisson dell’acciaio: 210000 Mpa e 0.3) …→ elemets → add → exist.

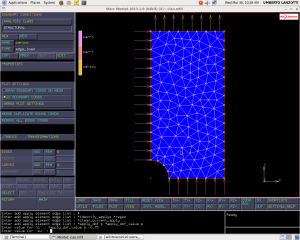

Boundary conditions

Introduciamo due vincoli legati al rispetto della simmetria e il caricamento della struttura. Boundary conditions→ new → structural → fixed displacement → carrX (displacement x=0)

…-> carrY (displacement y=0)

per ogni nuova structural andranno selezionati solo i nodi relativi all’asse di simmetria interessato. Al fine di leggere in output direttamente il fattore d’intaglio kt e sapendo che questo è uguale al rapporto tra sigma massima e sigma nominale andremo a impostare quest’ultima uguale a 1 nella sezione indebolita dal foro. F=A*sigma_nominale=60mm*1mm*1Mpa=60 N Sigma_trazione= 60N/(80mm*1mm)=0.75Mpa

new -> structural -> edge load ..-> properties -> pressure=-0,75 ( pressione positiva se di compressione)

per ogni nuova structural andranno selezionati solo il lato interessato.

…→ Id boundary conditions per visualizzare a video i carichi e i vincoli creati.

Loadcases

Posso introdurre le boundary conditions all’interno di apposite casistiche di carico così da permettere l’analisi della medesima struttura sotto differenti condizioni di carico; ad esempio posso ottenere una soluzione partendo dall’applicazione di carichi e vincoli singolarmente selezionabili, di cui successivamente sceglieremo come ottenere le soluzioni. Loadcases→new→static

…->properties->loads-> seleziono i caricamenti e i vincoli interessati senza portare la struttura a labilità

Jobs

tramite questa sezione è possibile selezionare i vari loadcases prima creati, è inoltre possibile spuntando la casella in alto “linear elastic analysis” fare in modo di calcolare i loadcase separatamente o in sequenza. Nella sottosezione initial loads nel caso della lastra forata occorre deselezionare il carico in quanto inizialmente la lastra è scarica. Nella sottosezione job results andremo a selezionare ciò che vogliamo visualizzare in output oltre agli spostamenti di default, nel nostro caso andiamo a visualizzare anche stress, elastic strain e equivalent von mises stress. In analysis dimension selezionare plane stress. Jobs→element types→analysis dimension→planar

…->solid->plane stress full integration 201 (all exist.)

selezionare ID types per visualizzare sul modello tutti gli elementi della stessa tipologia (201).

job→Check→renumber all ( controllo della qualità della mia mesh e renumerazione che garantisce il maggior numero di zero vicino alla diagonale esterna della matrice di rigidezza ovvero distanzia il più possibile i primi dagli ultimi nodi)

…->run->submit (verifico la correttezza della mia meshatura tramite l’output del numero 3004)

PostProcessing

Visualizziamo i risultati ottenuti tramite il comando open default che aprirà il file in formato .t16

Postprocessing result→scan (selezioniamo 1 se vogliamo vedere i risultati della lastra con il caricamento e 0 se al contrario voglio osservarla scarica)

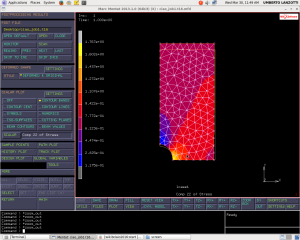

Sempre nella stessa sezione seleziono scalar→comp.22 of stress (così da osservare lo stato tensionale della sigma y).

..→countour bands (visualizzazione cromatica dello stato tensionale sul modello)

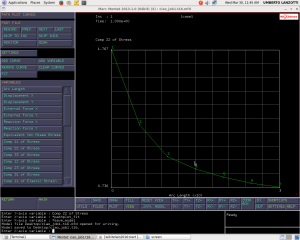

adesso grafichiamo l’andamento del fattore di forma lungo la sezione indebolita dal foro:

…→path plot→node path (seleziono il primo, l’ultimo ed un nodo intermedio sul lato corrispondente alla sezione indebolita dal foro)

…→add curve→add curve→arc length(asse x) e comp.22 of stress(asse y)

…→fit Si ottiene il seguente grafico:

Si ottiene il seguente grafico:

per tornare alla visualizzazione del modello : …→show path plot→show model Al fine di visualizzare la deformata in una scala idonea alla visualizzazione: …→deformed shape →setting→automatic Per visualizzare insieme alla indeformata anche la deformata …→deformed shape→style →deformed &original

Creazione seconda mesh

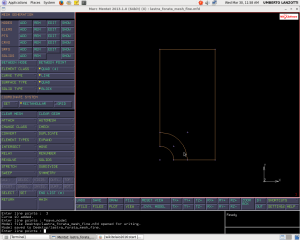

Impostando diversi passi per la mesh precedente abbiamo visto come i differenti risultati non portino a una convergenza della soluzione; andiamo quindi a impostare un passo variabile nell’area limitrofa al foro dove da bibliografia sappiamo esserci il massimo stato tensionale.

Partendo nuovamente dalla stessa geometria di supporto andiamo a inserire un arco concentrico al primo, di raggio 20, costruito grazie alla creazione di due nuovi punti. I lati corrispondenti agli assi di simmetria vanno ridefiniti, dividendoli in due parti ciascuno prima e dopo l’arco appena inserito. Questo serve per riuscire a creare due mesh, una a passo graduale e una costante.

Automesh→ curve division → target length =0.2, apply curve division (seleziono arco piccolo) …→type → variable L1-L2 (per quanto riguarda i punti da L1 eL2 si segue la numerazione data dalla creazione della linea, in base a ciò si assegnano i valori di passo iniziale e finale, 0.2-0.5) ..→ Apply curve division, seleziono i due lati compresi tra i due archi.

Sul resto della piastra si applica una meshatura uniforme di target length di 0.5 come visto in precedenza.

Inoltre si procede nella riassegnazione delle proprietà geometriche e dei materiali, nonché dei vincoli e dei carichi, a tutta la mesh.

Anche per quanto riguarda Analysis e Postprocessing si procede come in precedenza ottenendo i seguenti risultati:

Si può notare come il coefficiente di effetto intaglio sia passato dal valore di 1,767 ottenuto con la prima meshatura al valore di 2.393 di quest’ultima. Risulta quindi evidente che la mesh influisce notevolmente sullo stato tensionale che si ottiene, ciò accade finché non si ha convergenza di mesh, ovvero quando rimpicciolendo ulteriormente la mesh lo stato tensionale non varia più in modo significativo.

Autori:

- Niccolò Baraldi 104346

- Giacomo Maria Davoli 103869

- Gabriele Popoli 97316

- Umberto Lanzotti 106247

Tabella di monitoraggio carico orario

Ore-uomo richieste per la compilazione della pagina.

| Autore/Revisore | Prima stesura | Prima revisione | Seconda stesura | Revisione finale | Totale |

|---|---|---|---|---|---|

| Gabriele Popoli | 5 | — | — | — | — |

| Niccoló Baraldi | 5 | — | — | — | — |

| Giacomo Davoli | 5 | — | — | — | — |

| Umberto Lanzotti | 6 | — | — | — | — |

| Salvatore Lamanna | 3.5 | — | — | — | — |

| Luigi Amico | 1 | — | — | — | — |

| Revisore 3 | — | — | — | — | — |

| Revisore 4 | — | — | — | — | — |

| Totale | — | — | — | — | — |

La sezione relativa ai revisori è da compilarsi a cura del curatore. </hidden>