Indice

SPECIFICHE E MISSIONI DEL TELAIO

L’obiettivo di questo capitolo è spiegare come nasce un telaio automobilistico e quali nomi vengono attribuiti ai vari pezzi. I telai automobilistici devono soddisfare contemporaneamente molteplici missioni, alcune delle quali prese singolarmente darebbero soluzioni costruttive in contraddizione tra loro, complicando notevolmente la progettazione. Ad esempio: sappiamo che le prove di rigidezza vengono effettuate con gli appoggi piazzati in direzioni delle ruote, quindi la parte dell’auto che va dalle ruote fino al paraurti anteriore è tutta a sbalzo e quindi non contribuisce alla rigidezza del telaio. Da un punto di vista vibrazionale, sicuramente caleranno le frequenze modali che invece si cerca di mantenere abbastanza alte. Tuttavia la parte anteriore dell’auto è molto importante in quanto è una zona sacrificale che serve per i crash test. Si cerca, infatti, di trovare un compromesso che possa garantire la rigidezza e la sicurezza del telaio. In questi ultimi anni la fase di concept e di prima architettura del telaio viene svolta attraverso l'utilizzo sempre più massiccio di ottimizzatori numerici per razionalizzare la progettazione e diminuire i tempi di sviluppo del prodotto. In particolare esistono dei tools di ottimizzazione strutturale che consentono di dare una prima forma al telaio tenendo conto contemporaneamente delle varie specifiche tecniche che deve adempiere.

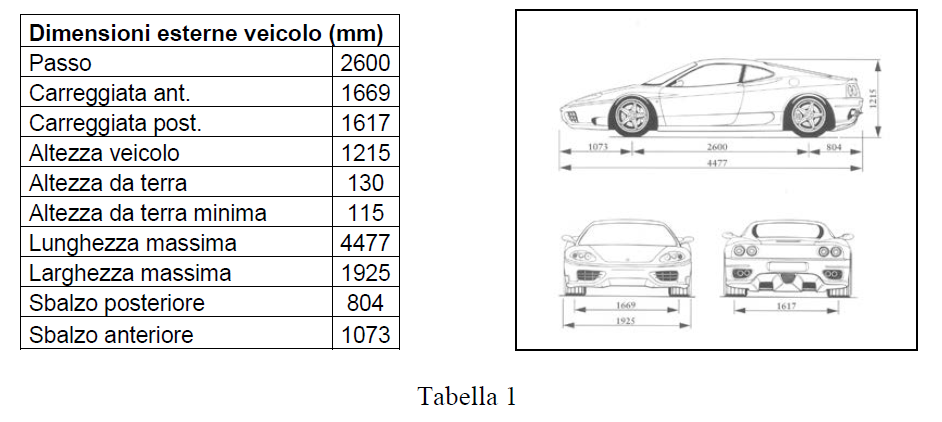

Dimensioni caratteristiche di una autovettura sportiva

I dati iniziali di progetto di un telaio sono le dimensioni caratteristiche della vettura che si intende costruire. Solitamente questi dati sono stabiliti da divisioni aziendali esterne alla progettazione del telaio (stile, marketing, impostazioni veicolo, ecc..) e sono per i nostri scopi dati di input.

Le dimensioni (vedi Tabella 1) sono fondamentali per il raggiungimento di alcune missioni in quanto rappresentano spazi ed ingombri che influiscono direttamente sulle caratteristiche di sollecitazione agenti sul telaio. Se si immagina il telaio come una trave, della quale si deve calcolare la rigidezza flessionale e torsionale, il passo rappresenta la luce e la carreggiata rappresenta il braccio del momento torcente. Per esempio una vettura larga presenta un momento torcente maggiore, mentre macchine più compatte si possono facilmente rendere rigide. Quindi dare solamente informazioni sulla rigidezza (flessionale o torsionale) non è sufficiente per stabilire la bontà di un progetto, ma deve essere sempre corredato delle dimensioni della vettura.

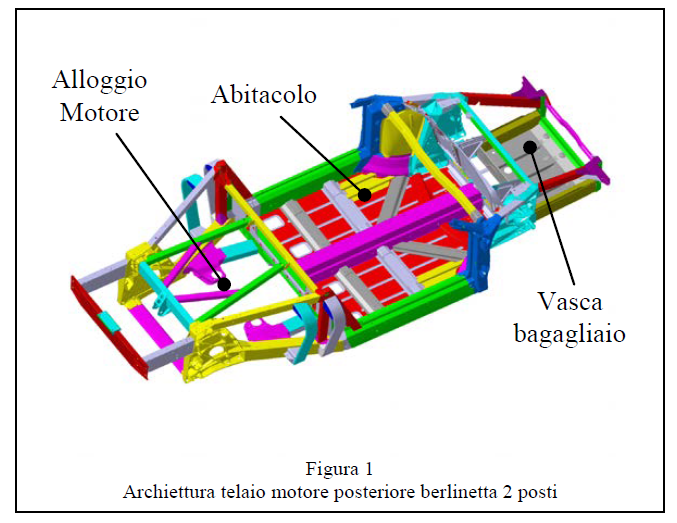

La progettazione del telaio deve considerare non solo le dimensioni della vettura precedentemente definite, ma anche altri vincoli progettuali imposti dall’esterno. Per esempio se la vettura ha il motore anteriore o posteriore, se è spider o berlina, predisporre uno spazio adeguato nella zona prescelta. Un altro tipo di vincolo è lo spazio e l'accessibilità all'abitacolo, zona che non può essere riempita da materiale e che deve mantenere la sua forma in caso di urti. Si evince che la progettazione di un telaio per autovettura stradale è un compromesso strutturale che deve soddisfare vari requisiti spesso in contrasto tecnico tra loro. Nella Figura 1 si può notare la geometria di un telaio automobilistico nel quale sono indicati gli spazi vuoti necessari per l'alloggiamento del motore, per l'abitacolo e per il bagagliaio.

Nella progettazione del telaio solitamente si parte dalla conoscenza delle coordinate dei punti d'attacco delle sospensioni (che non fanno parte del telaio, ma sono scelte per garantire una corretta dinamica della vettura), dalla conoscenza dei volumi dei componenti “extra-telaio” e dalle relative posizioni. Per componenti extra-telaio si intendono tutti i gruppi o sottogruppi necessari per il funzionamento della vettura, come per esempio serbatoio, motopropulsore, abitacolo, vani porta batterie, ruote, ecc…

Nella Figura 2 si può capire quanti siano i componenti che un telaio deve prevedere e che alle volte hanno anche una funzione strutturale (solitamente nei casi di assorbimento energetico). A seconda della missione che bisogna soddisfare si rende quindi necessario allestire il telaio in modi diversi; questo oltre ad essere necessario per una corretto svolgimento delle prove consente anche di diminuire i costi reali e/o computazionali a seconda che si tratti di sperimentazione o di calcoli numerici.

E' utile in questa fase definire i diversi allestimenti:

- Telaio: si analizza il comportamento del solo Space Frame.

- Body in White (BIW): telaio in uscita dalla verniciatura, con fondi, sigillanti, vernici e smorzanti.Body in black se il telaio è in carbonio e body in gray se il telaio è in parte in carbonio e in parte in alluminio.

- Trimmed Body (TB): vettura completa senza meccanica (motore, trasmissione, cambio, scarico) e senza sospensioni/ruote

- Full Vehicle (FV): partendo dal TB si aggiungono masse concentrate per modellare il motore, albero di trasmissione, cambio, differenziale e scarico. Si nota anche la rotazione delle ruote e quindi il volume che occuperà la ruota durante la sua rotazione. Viene aggiunto inoltre il parabrezza che da solo aggiunge il 15% di rigidezza.

Telaio e FV vengono studiate con metodi agli elementi finiti.

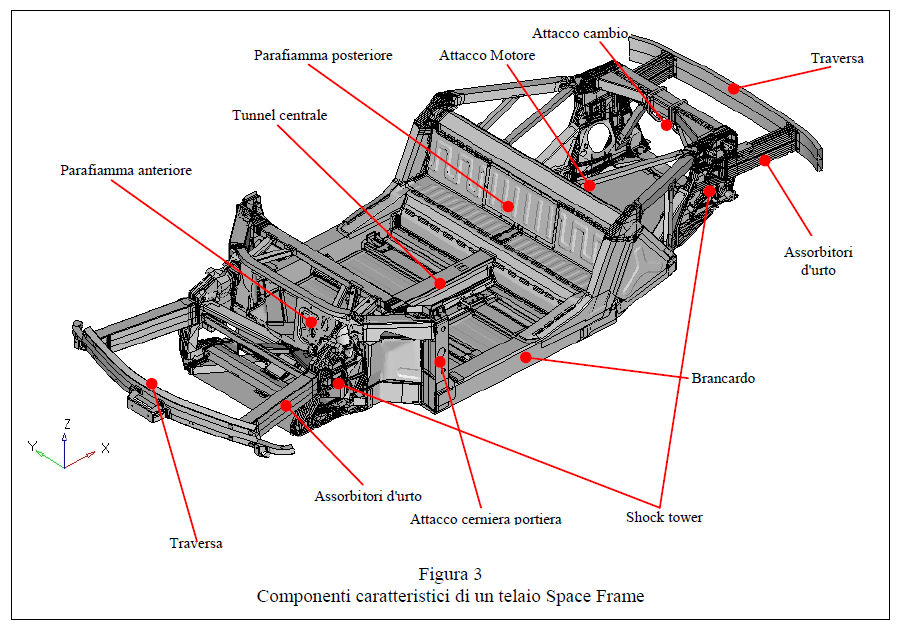

Facendo riferimento alla configurazione del solo telaio, ed in particolare di un telaio Space Frame per berlinetta con motore posteriore, è utile denominare le zone che saranno trattate nei prossimi paragrafi, Figura3.

All’anteriore e al posteriore si hanno dei dispositivi chiamati Bumper (assorbitori d’urto) con una traversa in mezzo che li collega ed equi-ripartisce l’urto. I bumper sono le zone sacrificali che nell’urto si deformano plasticamente assorbendo energia. Nella figura 3.1 è raffigurato un Bumper sezionato sottoposto alla prova di crash test.

Figura 3.1

Proseguendo verso il centro dell’auto sia al posteriore che all’anteriore troviamo gli Shock Tower, ricavati per fusione, in cui si trovano gli attacchi delle sospensioni formati direttamente nella fusione. Questo garantisce che i punti di attacco delle sospensioni siano ben rigidi durante il loro funzionamento e lavorazioni successive permettono di ottenere una buona precisione relativa. Grande importanza hanno il parafiamma posteriore e anteriore che limitano lo spazio dell’abitacolo. Una parte complicata da progettare è sicuramente la plancia, poiché bisogna prevedere gli spazi per il sistema di areazione, computer di bordo, sterzo, contachilometri ecc. che deve essere solida e non deve essere soggetta a vibrazioni. Si realizza fuori linea e deve essere smontabile, quindi non si possono utilizzare giunzioni per saldatura. Il parafiamma posteriore è arricchito tramite piastre con delle “ greche” ricavate per avere una maggiore rigidezza. Si hanno inoltre al centro dell’abitacolo due grandi travi chiamate Brancardi o Longheroni che insieme al tunnel centrale contribuiscono alla rigidezza a torsione e a flessione della struttura. Per il caso in figura 3 si hanno gli attacchi motori nella zona bassa e gli attacchi cambio nella zona alta. Una specifica di crash prevede che in caso di urto non si danneggi il serbatoio. Allora a tale scopo si predispongono due travi curve o una piastra. La parte superiore del veicolo, costituita dai montanti e dal tetto, riveste un ruolo fondamentale in quanto rappresenta circa il 20% della resistenza totale.

Prestazioni telaio

Definiti i vincoli geometrici del telaio e i vari tipi di allestimento della vettura, in questo paragrafo si vuole descrivere quali siano le prestazioni che un telaio deve soddisfare affinché venga deliberato. Per un progettista telaistico la difficoltà sta nel trovare il giusto compromesso tra peso e rigidezza, perché ovviamente più si irrigidisce il telaio, più aumenta il suo peso. La prima cosa che un telaio deve garantire è il collegamento rigido tra le varie parti della vettura in modo da non alterare la dinamica e la guidabilità dell'auto. Il valore di rigidezza (flessionale e torsionale) che deve soddisfare un telaio è solitamente calcolato sulla base di modelli di Multibody Dynamics che simulano al calcolatore il comportamento stradale della vettura. Non esiste una regola standard con la quale si riesce a valutare a priori questi valori di rigidezza. Si consideri una molla della sospensione e si associ ad essa una rigidezza pari a 1 N/mm. In prima approssimazione la rigidezza della sospensione completa è pari a 10 N/mm. Affinché l’influenza del telaio sulla dinamica del veicolo sia trascurabile, la sua rigidezza deve essere maggiore di due ordini di grandezza rispetto a quella della molla. Come detto in precedenza però la sola rigidezza torsionale della vettura non è un indice della bontà del progetto del telaio in quanto bisogna considerare gli ingombri (carreggiata e passo) imposti e la massa finale del telaio nella sua configurazione BIW. Si può parlare quindi di efficienza torsionale che può essere espressa nel seguente modo:

$$E_{t} = \frac{K_{t} * passo * carreggiata}{Massa_{BIW}*1000}$$

dove Kt è la rigidezza torsionale espressa in Nm/deg, p il passo e c la carreggiata espressi in m e al denominatore la massa, in kg, nella configurazione Body in White. Et rappresenta un buon indice per valutare il progetto di un telaio automobilistico in quanto correla la rigidezza con le dimensioni a disposizione e la massa. Infatti è sempre più importante cercare di diminuire la massa delle vetture (naturalmente a parità o incremento di prestazioni) per ridurre i consumi e le emissioni nel caso di motori endotermici o l'autonomia nel caso di motori elettrici. In quest'ottica si cerca anche di utilizzare materiali sempre più performanti e leggeri, come per esempio materiali compositi, leghe di alluminio o acciai alto-resistenziali. Un telaio automobilistico deve soddisfare vari requisiti in termini di:

- Peso

- Rigidezza torsionale e flessionale

- Resistenza a Fatica

- Resistenza lineare

- NVH (modali e inertanza)

- Sicurezza Resistenza

- Sicurezza Crash

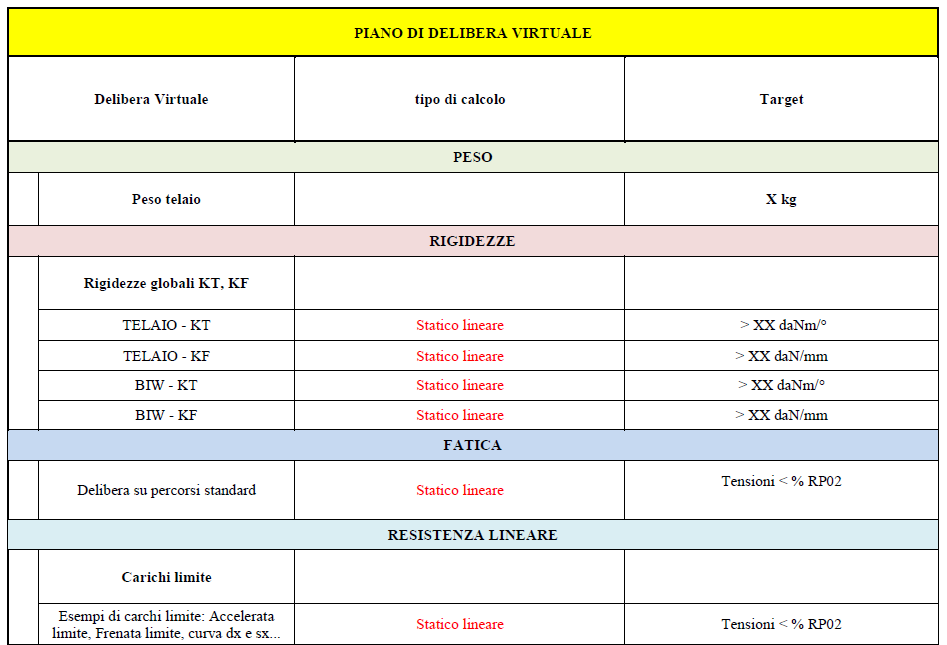

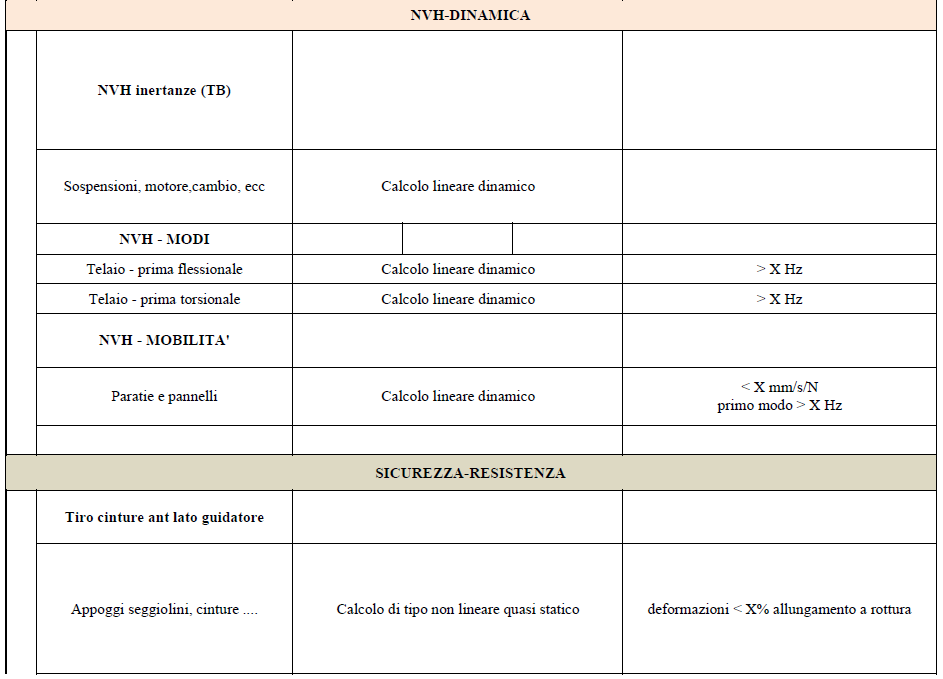

Le prove che si eseguono sono essenzialmente di due tipo: simulazioni al calcolatore (Piano di delibera virtuale) e sperimentazioni/prove reali (Piano di delibera sperimentale). Esistono quindi due tipi di delibere, una virtuale ed una derivante da prove sperimentali sull'intero veicolo, su gruppi, sottogruppi o componenti. Nella Tabella 2 è mostrato il piano di delibera virtuale per un telaio che ciascuna casa automobilistica deve compilare così da verificare se il prodotto può essere messo in vendita.

Si vogliono indagare le modalità di calcolo e di prova per ogni singola missione. E' però importante sottolineare che esistono prove che possiamo considerare globali e prove invece locali o di dettaglio. Per maggiore chiarezza, per esempio possiamo considerare la rigidezza come una caratteristica globale in quanto dipende dalla architettura e dai materiali scelti, mentre le missioni per la resistenza a fatica hanno un carattere più locale, nel senso che sente i raggi di raccordo e i fattori di forma locali.

Rigidezze

Come detto in precedenza la rigidezza di un telaio è una caratteristica globale della struttura ed in prima approssimazione dipende fortemente dalla architettura scelta. E' per questo che la modellazione numerica non ha bisogno del grado di dettaglio (per esempio elementi finiti molto fini nei raccordi) delle prove definite precedentemente locali. In questo paragrafo si vuole descrive la procedura sia numerica che sperimentale che si adotta per il calcolo delle rigidezze di un telaio e dare le linee guida per una buona progettazione. Le prove hanno come obiettivo quello di determinare la rigidezza flessionale, che chiameremo Kf, e la rigidezza torsionale che chiameremo Kt. Come descritto nella Tabella 2 le prove si riferiscono a due tipi di allestimento della vettura: al solo telaio e al BIW. In entrambi i casi sono presenti le sospensioni nelle quali però viene sostituita la molla dell'ammortizzatore con un puntone rigido. In questo modo le rigidezze delle sospensioni e del telaio lavorano in serie e come vedremo bisognerà tenerne conto nel calcolo della rigidezza.

Rigidezza torsionale

Si pensi il telaio come ad una barra di torsione di sezione circolare alla quale è applicato ad una estremità un momento torcente Mt ed all'altra un incastro, Figura 4.

In questo caso la rigidezza della barra si calcola in questo modo:

$$K_{t} = \frac{M_{t}}{\Theta }$$

dove Θ è la rotazione finita dell'estremità ed è espressa dalla formula:

$$\Theta = \frac{M_{t} L}{G J_{p}}$$

con G modulo di elasticità tangenziale (E/(2(1+ν)), L la lunghezza della trave e Jp è il momento polare d'inerzia, che in questo caso di sezione circolare vale πd^4/32, con d diametro della sezione della barra. Ne consegue che per una barra di torsione, la rigidezza torsionale vale:

$$ K_{t} = \frac{GJ_{p}}{L} $$

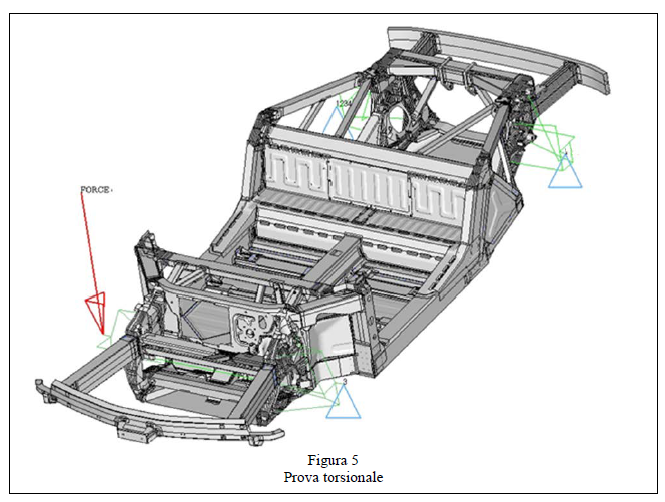

Si può notare come la rigidezza senta il materiale attraverso G, le sezioni scelte attraverso Jp e la lunghezza della trave. La prova torsionale di un telaio automobilistico ricalca fondamentalmente l'esempio della barra di torsione e il calcolo della rigidezza è di fatto lo stesso. Vediamo nel dettaglio come vengono eseguite le prove. Al telaio, comprensivo delle sospensioni, viene applicata una forza F ad un solo centro ruota anteriore, mentre l'altro anteriore e i centri ruota posteriori sono appoggiati, Figura 5. In questo modo all'anteriore è come se avessimo applicato una coppia pura e bloccato il posteriore. Il rapporto tra la coppia così applicata e la rotazione relativa tra l'assale anteriore e quello posteriore ci fornirà il valore della rigidezza della serie composta da telaio e sospensioni (la cui rigidezza è nota).

Dalla figura 5 però è visibile come il telaio non possa essere schematizzato come una trave a sezione costante, ma al contrario possiede una geometria complessa. Il carico da applicare alla ruota anteriore destra è solitamente calcolato in modo che la coppia torcente sia un valore ben determinato. Tale valore dipende fortemente dal tipo di autovettura e sono solitamente compresi tra 400 e 4000 Nm. Anche se la prova numerica nel suo complesso è lineare, il valore della forza (e conseguentemente della coppia) da applicare è tale da avere dei primi risultati anche in termini di tensione e di deformate di vari vani. Infatti dalle prove di rigidezza si vuole avere anche un primo riscontro in termini di sollecitazione e deformazione della vettura. Quindi la prova si intende superata se oltre al raggiungimento della rigidezza voluta si è anche entro limiti (di solito dati interni all'azienda costruttrice) di tensione in tutto il telaio e di spostamento di alcuni vani della vettura. Possono esistere sottocasi e calcoli ulteriori in termini di rigidezza qualora nel telaio siano presenti sottotelai anteriori e/o posteriori; in tal caso sono anche richiesti i valori di rigidezza dei sottotelai e del telaio con e senza i sottotelai.

Rigidezza flessionale

La prova flessionale per un telaio automobilistico viene condotta vincolando la struttura in maniera molto simile ad una trave appoggiata e caricata al centro della trave. In questo caso, similmente alla trattazione della barra di torsione, la rigidezza flessionale può essere espressa come il rapporto tra la forza applicata F e la freccia δ nel punto di applicazione del carico.

$$ K_{f} = \frac{48 E I}{L^{3}} $$

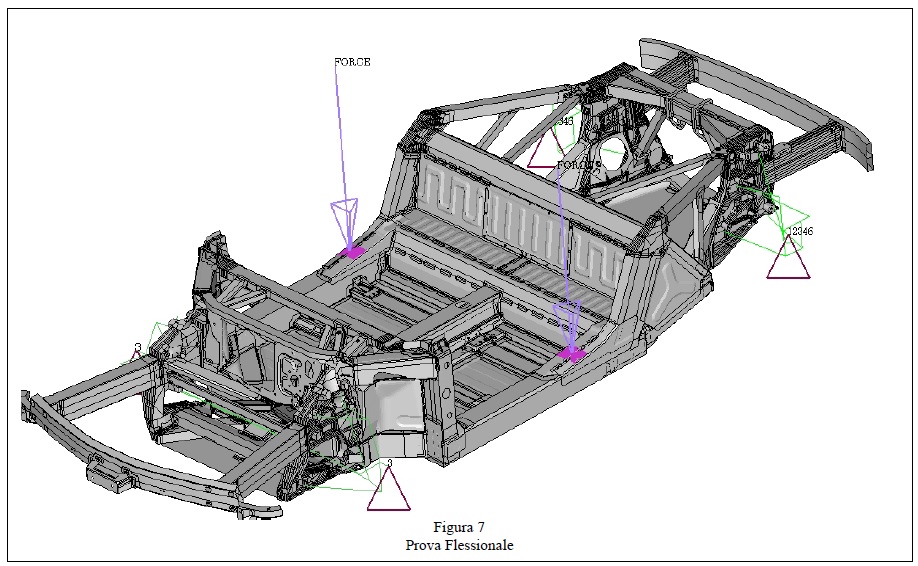

Anche in questo caso la rigidezza sente il materiale, il momento di inerzia e la lunghezza della trave. In Figura 7 è visibile il vincolamento e il caricamento per la prova flessionale.

In particolare si può notare come sia i centri ruota anteriori sia quelli posteriori siano appoggiati (alle volte quelli posteriori possono essere vincolati anche alle rotazioni nel medesimo modo della prova torsionale) e la forza è applicata a metà passo sui brancardi. Anche in questo caso, pur essendo lineare, la forza applicata dipende dalla vettura che si sta provando e dalla casa costruttrice, per gli stessi motivi già visti nella prova torsionale. Valori numerici della forza sono compresi tra 400 e 3000 N.

Autori, note e ringraziamenti

Autori

Michele Perniciaro, mat. 105064, Gandolfo Baldanza, mat. 103294, Francesco Pappalardo, mat. 105062