Indice

LABORATORIO 12 Maggio: Modellazione Elementi Piastra

In questa lezione abbiamo analizzato come vengono trattati gli elementi piastra con Marc Mentat e come modellare le saldature con i Links di tipo RBE2.

Piastre Forate Saldate

Prima di tutto scarichiamo il file già impostato dal professore e scaricabile al seguente link:

flangia_con_braccio_di_piatto_ovvero_trova_le_differenze.mfd

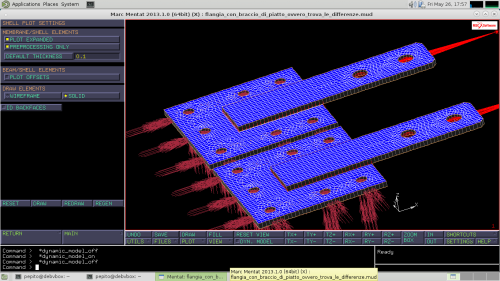

Dopo aver avviato il software apriamo il file e troveremo il modello nell'immagine

Per generare gli elementi piastra clicchiamo su GEOMETRIC PROPERTIES - NEW - STRUCTURAL - 3D - SHELL, ed attraverso la finestra PROPERTIES possiamo settare lo spessore. Per vedere la piastra solida con lo spessore reale apriamo il menù SHELL e spuntiamo PLOT EXPANDED e cambiamo DRAW ELEMENTS in SOLID. Dopo aver cliccato su REGEN, a schermo vedremo la piastra fatta in questo modo:

Per associare l'elemento piastra appena creato agli elementi della nostra geometria andiamo su ELEMENTS - ADD - EXIST - END LIST. Possiamo quindi chiudere la sezione GEOMETRIC PROPERTIES.

Entriamo nella sezione MATERIAL PROPERTIES ed osserviamo che abbiamo associato a tutti gli elementi piastra un Acciaio s355j2gc, settandolo in STRUCTURAL con modulo di Young E= 210000 Mpa e Coefficiente di Poisson di 0.3, mentre in GENERAL abbiamo lasciato tutti i valori di default.

Modellazione di Saldature

Nella finestra di interfaccia grafica notiamo delle linee rosse che collegano nodi esterni della piastra inferiore con quelli della piastra superiore, queste linee rappresentano dei Links di tipo RBE2's, e in questo caso sono usati per simulare un cordone di saldatura che collega le due piastre.

Nella finestra di interfaccia grafica notiamo delle linee rosse che collegano nodi esterni della piastra inferiore con quelli della piastra superiore, queste linee rappresentano dei Links di tipo RBE2's, e in questo caso sono usati per simulare un cordone di saldatura che collega le due piastre.

Per modellare la saldatura in questo modo, dal menu principale, andiamo nella sezione LINKS - RBE2'S. Per prima cosa dobbiamo definire il nodo di riferimento cliccando su RETAINED - NODE e nell'interfaccia grafica selezioniamo il nodo che vogliamo, dopodiché blocchiamo tutti i gradi di libertà relativi attraverso la spunta di tutti i tasti [ 1 2 3 4 5 6 ] nella parte di DOF e decidiamo il nodo dipendente nella parte TIED NODES aggiungiamo il nodo che vogliamo e diamo il fine lista.

NB i Links RBE2 devono essere creati uno per uno per ogni coppia di nodi, perché in questo modo lasciamo la deformabilità globale della struttura a flessione, mentre se dessimo un vincolamento globale otterremmo una struttura totalmente rigida e indeformabile (vedi figura):

Nella realtà le giunzioni saldate sono molto più rigide dei componenti da saldare, quindi anche se la rigidezza infinita non esiste, commetto un errore ridotto ed accettabile nel modellare le saldature con dei links di moto di corpo rigido tipo RBE2.

Nella sezione del menù principale BOUNDARY CONDITIONS abbiamo inserito degli incastri nei nodi di bordo foro che, limitando tutti i gradi di libertà, simulano un vincolamento con viti di fissaggio. Il caricamento è di 1000 N lungo X ed applicato a due nodi sufficientemente distanti dalle piastre superiori mantenuti a quella distanza da Links RBE2 rispetto ai fori delle piastre superiori

Questa condizione simula uno sforzo che cerca di far strisciare le piastre l'una sull'altra.

Dopo aver visto tutte le condizioni di questo caso possiamo lanciare il calcolo mediante tasto RUN nella sezione JOB del menù principale. Dopo aver cliccato su SUBMIT apriamo il file dei risultati.

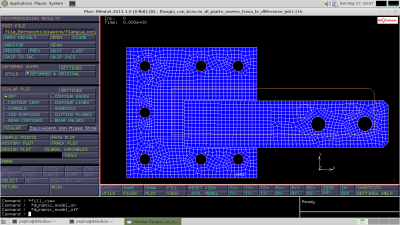

RISULTATI: Nel menù di POSTPROCESSING RESULTS per vedere a schermo la deformata in modo più chiaro andiamo in DEFORMED SHAPE e clicchiamo su STYLE selezionando DEFORMED & ORIGINAL e andando su SETTINGS mettiamo il fattore di scala automatico. L'immagine che compare a schermo sarà come in figura:

Osserviamo che, oltre alla deformazione di flessione delle piastre superiori dovuta al carico, c'è anche un moto di traslazione diagonale di una delle piastre superiori (vedi seconda immagine) che non dovrebbe essere presente.

Questo spostamento è dovuto al Moto di Drilling causato da un non corretto uso dei Links per la modellazione delle saldature. Infatti se osserviamo in direzione dell'asse Z (dall'alto) l'indeformata, notiamo che nel componente in cui c'è Drilling i Links non sono perfettamente allineati a Z ed i due nodi non sono coassiali in direzione Z (prima figura). Lo sono invece nel componente che non ha moto di Drilling (seconda figura)

Inoltre osserviamo che lo spostamento della deformata è perpendicolare al “braccio” che si viene a formare dalla non coassialità dei nodi delle due piastre (immagine a lato).

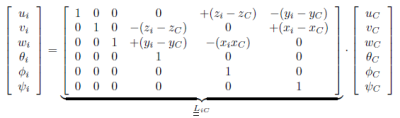

Infatti il vincolamento RBE2 associa lo spostamento del vincolo dipendente a quello dell'indipendente mediante un prodotto matrice-vettore del tipo:

nel caso di non coassialità i termini $\left ( y_{i}- y_{c} \right )$ e $\left ( x_{i}- x_{c} \right )$ non sono nulli, entreranno nello spostamento $u_{i}$ e $v_{i}$ che componendosi generano il Moto di Drilling.

nel caso di non coassialità i termini $\left ( y_{i}- y_{c} \right )$ e $\left ( x_{i}- x_{c} \right )$ non sono nulli, entreranno nello spostamento $u_{i}$ e $v_{i}$ che componendosi generano il Moto di Drilling.

In conclusione se si usa questo modo di modellazione della saldatura occorre prestare molta attenzione a come si pongono i Links evitando di incorrere in questo fenomeno.

Giunto a Rigidezza e Spessore Multipli

In questo esempio vogliamo capire come varia la deformazione degli elementi piastra al variare dello spessore.

Il file che scarichiamo è questo:

giunto_l_rigidezza_spessore_modellimultipli.mud

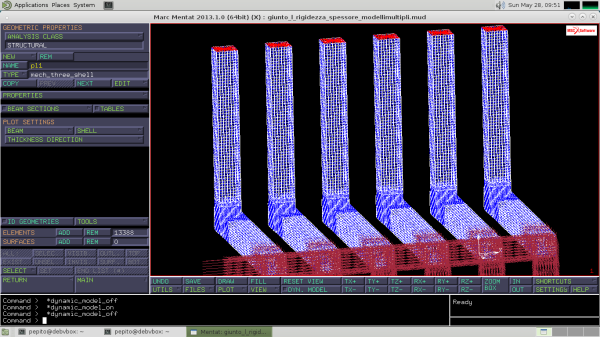

Aprendolo con Marc troveremo una serie di 6 componenti formati da profilati a sezione quadrata cava formati da elementi piastra a spessore decrescente.

infatti se apriamo la sezione GEOMETRIC PROPERTIES possiamo notare che sono definiti 6 elementi di tipo SHELL con spessore che varia da 16 mm a 0.5 mm. Per vedere graficamente lo spessore possiamo andare il PLOT SETTINGS - SHELL e spuntare PLOT EXPANDED e SOLID, cliccando su REGEN dovrebbe comparire a schermo lo spessore degli elementi piastra.

Nella sezione MATERIAL PROPERTIES osserviamo che a tutti gli elementi è stato associato un modulo di Young di 70000 MPa e coefficiente di Poisson di 0.3, possiamo quindi supporre che gli elementi siano costituiti da un generico alluminio.

Apriamo dunque la sezione LINKS - RBE2'S. In questo caso i links non sono usati per modellare delle saldature, ma per garantire che una sezione rimanga quadrata e non si deformi in seguito al caricamento. Abbiamo quindi vincolato i nodi della sezione estremale a rimanere solidi rispetto al punto interno del quadrato che rimane indipendente. In questo modo se vogliamo applicare una condizione al contorno alla sezione estremale basta applicarla al centro che è rimasto indipendente.

Apriamo la sezione delle BOUNDARY CONDITION.

La prima condizione al contorno è un incastro (blocco tutti i gdl) di una sezione estremale del profilato, mentre nella seconda si è imposta una rotazione di 1 radiante (modifichiamo lo 0.1) del bordo non incastrato. Come abbiamo accennato precedentemente la rotazione sarà imposta al nodo indipendente dei links RBE2 e non a tutti i nodi.

Apriamo la sezione delle BOUNDARY CONDITION.

La prima condizione al contorno è un incastro (blocco tutti i gdl) di una sezione estremale del profilato, mentre nella seconda si è imposta una rotazione di 1 radiante (modifichiamo lo 0.1) del bordo non incastrato. Come abbiamo accennato precedentemente la rotazione sarà imposta al nodo indipendente dei links RBE2 e non a tutti i nodi.

Facciamo dunque partire in calcolo ed una volta completato apriamo il file dei risultati con il tasto OPEN POST FILE.

RISULTATI: Per prima cosa si nota come la deformata differisca molto al variare dello spessore degli elementi piastra.

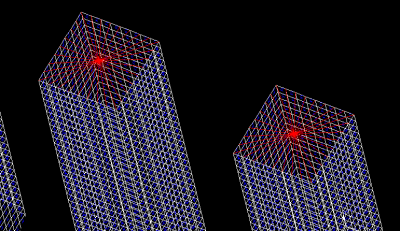

Nel componente a spessore massimo la deformata è più distribuita lungo il profilato che deforma a flessione, le sezioni rimangono abbastanza quadrate senza deformarsi troppo. Per il componente a spessore più basso, invece, la deformazione è concentrata nella zona di giunzione tra i due profilati che rimangono rettilinei, inoltre la sezione in quella zona è tutt'altro che quadrata ma tende a deformarsi.

Questo comportamento si può spiegare con lo studio della teoria degli elementi piastra.

Le sollecitazioni a cui sono sottoposti gli elementi shell sono di due tipi:

- Sollecitazioni Membranali [q]: che causano una deformazione di allungamento del piano medio [ε], che quindi tendono a “stirare” l'elemento

- Sollecitazioni Flessotorsionali [m]: che causano una deformazione di incurvamento del piano medio [k], che quindi tendono a “piegare” l'elemento

Nei risultati ottenuti si può notare che i profilati con spessore ridotto hanno deformazioni di tipo flessotorsionale, mentre quelli con spessore elevato hanno delle deformazioni tendono più alle membranali.

Considerando il materiale omogeneo e l'elemento piastra avente l'offset nullo osserviamo che queste sollecitazioni sono legate alle deformazioni secondo il prodotto matrice vettore: $$ \begin{bmatrix} q\\ m \end{bmatrix}= \begin{bmatrix} Dh & 0\\ 0 & \frac{h^{3}}{12}D \end{bmatrix}\begin{bmatrix} \epsilon \\ k \end{bmatrix}$$

dove h è lo spessore delle piastre e la matrice 2×2 è la matrice rigidezza.

Osserviamo quindi che:

- c'è disaccoppiamento tra fenomeni membranali e flessotorsionali

- la rigidezza flessionale è proporzionale al cubo dello spessore, mentre la rigidezza membranale è solo proporzionale allo spessore

È quindi spiegato perchè nelle piastre a spessore elevato, essendo la rigidezza flessotorsionale molto elevata, prevalgono deformazioni membranali e la sezione rimane quadrata (prima immagine). Nelle piastre a spessore ridotto invece la rigidezza flessiotorsionale non è così alta, infatti le deformazioni degli elementi shell saranno più simili ad un arco e la sezione non rimane quadrata ma si deforma (seconda immagine).